Defecte cauzate de fenomenul de contractie

In decursul racirii metalelor si aliajelor acestea sufera fenomenul de contractie. Acest fenomen se manifesta atat in stare solida cat si in

stare lichida a metalelor. In general contractia totala a unui metal sau aliaj CT aflat in stare

lichida si supus racirii pana la atingerea temperaturii mediului ambiant, se

compune din :

CT=CL+CLS+CS±CF

In care : CL

-este contractia in stare lichida in decursul

scaderii temperaturii

de la temperatura de turnare T,

la temperatura de topire T top.

CLS - la trecerea din stare lochida in stare

solida ;

CS -contractia in

stare solida la scaderea

temperaturii de la temperatura de Tsol la

temperatura mediului ambiant To ;

CF -contractia(dilatarea) rezultata in

decursul

transformarilor de faza produse in stare

solida.

Dintre termenii din membrul 2 al reactiei o valoare insemnata o are CLS. Principalele efecte rezultand din

existenta fenomenului de contractie si

care pot provoca aparitia tensiunilor

interne, aparitia crapaturilor, aparitia

deformatiilor.

Formarea retasurilor si microretasurilor

Retasura sau globul de

contractie se produce ca urmare a contractiei metalului sau aliajului la

trecerea din stare lichida in stare solida. Daca intr-un vas tronconic cu baza

mare sus se suprapune racirii o cantitate oarecare de metal lichid, in urma procesului de solidificare, ca urmare a faptului ca volumul solidului

rezultat este mai mic decat al lichidului din care a provenit se formeaza in partea

de sus un gol de contractie denumit retasura. Volumul retasurii este cu atat mai mare cu cat coeficientul de

contractie la solidificare al metalului

respectiv este mai mare. O altfel de solidificare, avand ca rezultat formarea unei retasuri in

parea superioara a pisei turnate se numeste solidificare dirijata. Daca se

considera solidificarea unui cantitati de lichid intr-un vas cilindric, din

aceleasi motive, solidificarea va avea ca reprezentant formarea unei retasuri

in partea centrala a piesei cu opozitie

axiala se numeste solidificarea simultana.

Solidificarea lichidului intr-un vas de

forma tronconica cu baza mare jos duce la formarea a doua retasuri : una principala in

partea centrala si o alta secundara in

partea centrala a piesei. Formara retasurilor in timpul solidificarii dirijate

este dorit deoarece ele pot fi transferate in afara corpului presei.

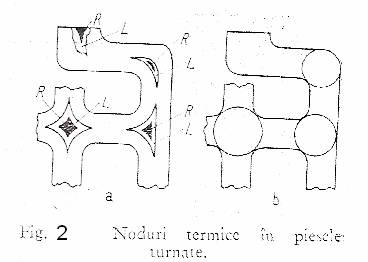

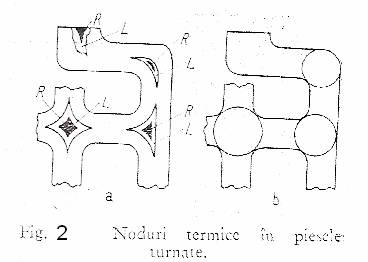

Golurile de contractie apar in

acele piese care preznita fie grosime uniforma a peretilor fie grosimi

variabile care impiedica solidificarea dirijata de exemplu portiune de piesa

reprezentata in figura 2 neuniformitatilor grosimii peretilor se va solidifica

cu goluri interioare deoarece exista zone in care acumulari de lichid L ce se

vor solidifica mai tarziu decat restul piesei formand goluri de contractie R.

Aglomerarile de metal inscrise

in cercuri ce nu pot fi rostogolite in sus prin pereti piesei pana la partea

superioara se numesc noduri termice Dealtfel, metoda cercurilor inscrise in alte portiuni

ale peretilor piesei se folosesc pe scara larga de indentificare a nodurilor

termice. In afara retasurilor concentrate la partea superioara sau in nodurile

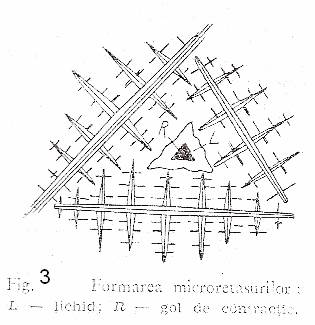

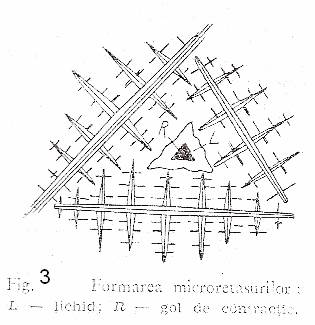

termice si a pozitie axiale golul de

solidificare poate aparea si sub

forma de microretasuri sau microporositati

ca urmare a impiedicari patrunderi a

metalului lichid intre dendritele orientate arbritrar (fig. 3). Aceste defecte

produc o micsorare insemnata a proprietatilor mecanice si o pierdere a etanseitatii. Metalele pure si

aliajele eutectice produc numai retasura concentrata.

In general retasurile se produc la toate

aliajele de turnatorie. In cazul fontelor cenusii cu grafic lamelar, contractia la solidificare este partial

sau total compensata de cresterea volumului fontei la grafitizare. Ca urmare, tendtina de formare a retasurilor concentrate sau microretasurilor este mica

Prevederea formari

defectelor datorate golurilor de

contractie

Mijloacele de prevedere a

defectelor cauzate de golurile de contractie se impart in masuri

tehnologice si masuri constructive.

Masurile tehnologice constau

din utilizarea meselor si a acceleratorilorr de racire.

-Maselotele sunt rezervate de metal lichid dispuse sub forma unor prelungiri ale

piesei, in scopul transferarii retasurii din corpul piesei in afara ei. Modul de actionare a maselotei este aratat in

figura 4.

Fara existenta maselotei piesa

ar fii prezentata dupa solidificarea retasura. 1 prin solidificarea cu maselota,

retasura este transferata in maselota, ocupand pozitia 2.

Dupa dezbaterea piesei din

forma, maselota se inlatura printr-un procedeu oarecare(taiere mecanica, termica).

Maselotele amplasate deasupra

piesei si care sunt cele mai folosite, se numesc maselote directe. In practica se

utilizeaza insa si maselotele aflate in interiorul formelor in dreptul unor

noduri termice.

Zona de actiune a unei

maselote se intinde numai pe o anumita distanta ;rezulta ca pentru o piesa

de o anumita configuratie se prevad, de

la caz la caz, una sau mai multe maselote. De exemplu, pentru piesa inelara din

fig. 4c s-au prevazut pentru maselote(M).

Distanta dintre doua maselote

vecine se stabileste pe baza constatarii ca o maselota isi exercita influenta

sa pe o distanta egala cu 2 s, in care s reprezinta grosimea peretelui piesei

pe care este amplasata maselota. Tinand cont ca si capatul piesei contribuie la

solidificarea dirijata a piesei, exercitandu-si influenta pe o distanta de 2, 5*s,

rezulta ca o maselota se poate amplasa la o distanta de 2*s+2, 5*s=4, 5*s de la

capatul piesei fig. 5.

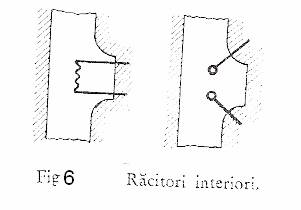

Amplasarea unui racitor

exterior pe capatul piesei sporeste aceasta distanta cu circa 50 mm. Acceleratorii

de racire denumiti si racitori sunt corpuri metalice care servesc la

accelerarea racirii si solidificarii modului termic, inainte de solidificarea

portiunilor invecinate. Racitorii sunt singurele mijloace care fac posilbila

prevenirea formarii retasurilor in nodurile termice de la jonctiunea a doi

pereti la colturile interioare ale pieselor. In practica se folosesc doua

tipuri de racitori :interior si exterior.

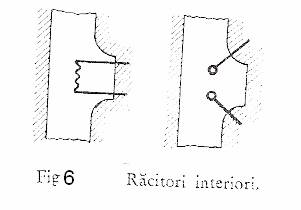

Racitorii interiori sunt

corpuri metalice din aceiasi compozitie ca si metal care se toarna si se

introduc in nodul termic pentru a provoca prin absorbtie de caldura

solidificarea nodului, concomitent sau in inaintea peretilor subtiri invecinati

fig. 6.

Racitorii interiori trebuie sa

fie resorbiti in masa aliajului care se toarna topindu-se sau sudandu-se de

acesta. Ei au diferite forme ca de exemplu :spirale de sarma, cuie, bare.

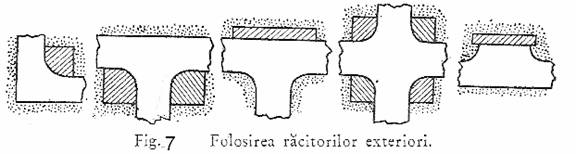

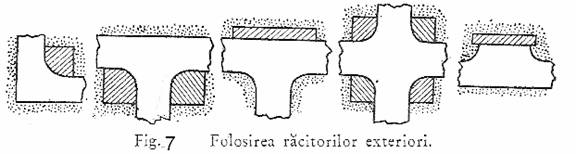

Racitorii exteriori sunt placi

metalice de fonta sau de otel care se incorporeaza in peretele formei in

dreptul nodurilor termice fig. 7.

Racitorii exteriori se pot

folosii si in scopul accelerarii solidificarii unei anumite parti a piesei pentru

asigurarea solidificarii dirijate sau pentru a mari zona de actiune a unei

maselote.

Prevenirea retasurilor din

nordurile termice prin masuri contructive se realizeaza prin proiectarea

judicioasa a piesei sau daca acest lucru nu s-a facut la timp, prin modificarea constructiva a piesei fara ca

aceasta sa dauneze razistentei si functionarii ei. La alegerea metodei de rezolvare

a nodurilor termice trebuie sa analizeze toate posibilitatile tehnologice sau

constructive si sa le aleaga metoda optima. (fig. 8)

Combaterea formarii

microretasurilor se face prin exercitare unei presiuni asupra metalului in

momentul solidificarii(turnarea sub presiune, centrifugala).

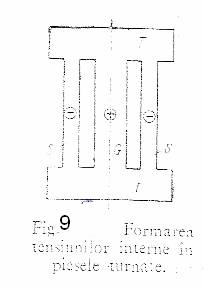

Aparitia tensiunilor interne.

In cursul racirii in piesele

turnate pot aparea 3 feluri de tensiuni :termice, fizice si de contractie.

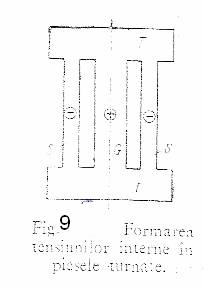

. Tensiunile termice se

datoresc racirii neuniforme a pieselor. Peretii subtiri si partile mai

indepartate ale punctului de intrare a metalului in forma se racesc mai repede

si trece mai devreme din zona de

temperaturi in care metalul este este plastic in zona de temperaturi in care

deformarile sunt elastice. Rezulta ca la un anumit moment o parte a piesei se

afla in stare plastica si cealalalta in stare elastica. Cand si a doua parte va

atinge starea elastica ambele parti se vor contracta diferit, ceea ce face ca

in ele sa apara tensiuni de intindere sau compresiune in functie de dimensiunile partii respective(in partile

groase-tensiuni de intindere in partile subtiri-tensiuni de compresiune. Pentru

exemplificare se considera o piesa turnata in forma de jug fig. 9) cu doua bare

si una groasa G unite la capete prin doua traverse rigide. T

In timpul racirii barele subtiri vor trece in stare

elastica si contractandu-se se va comprima bara groasa G aflata in stare

plastica scurtand-o. Atunci cand si aceasta va trece in stare plastica ea va continua sa se contracte dar va fii

impiedicata de barele laterale. Aceasta interactiune duce la aparitia in bara

centrala a unor tensiuni de intindere, iar

in barele laterale a unor tensiuni de compresiune.

Tensiunile fizice apar ca urmare a faptului ca diferitele

parti ale piesei nu trec in acelasi timp prin transformarile de faza. Dupa cum

se stie transformarile de faza sunt insotite de modificari ale volumului

specific ale constituientilor structurali. Tensiunile produse pot provoca

distrugerea piesei, mai ales cand

efectul lor se suprapune peste cel al tensiunilor termice.

Tensiunile de contractie se datoresc impiedicarii contractiei prin rezistenta

opusa ale forme sau miezului. Spre deosebire de celelalte categorii de tensiuni

acestea au caracter temporar si dispar in momentul inlaturarii cauzei care provoaca franarea contractiei. Tensiunile de

contractie sunt intotdeauna tensiunii de intindere, fapt care le face deosebit

de periculoase mai ales ca la temperaturi ridicate rezistenta materialului este

scazuta.

Prevenire si

combaterea tensiunilor intense.

Tensiunile termice pot fii

reduse printr-o serie de masuri cu caracter constructiv ca de exemplu evitarea

unor diferite masuri intre grosimile peretilor piesei sau prin masuri

tehnologice ca:

- accelerarea racirii partilor groase cu

ajutorul racitorilor

- racirea foarte inceata a pieselor cu grosime

uniforma, evitandu-se diferentele mari ale vitezei de racire intre centrul

peretelui si suprafata.

- eliberarea partilor groase de formare imediat

dupa solidificarea lor etc.

Tensiunile fizice se pot

asigura asigurandu-se o racire a piesei incat punctele de transformare sa fie traversate cu viteza mai mica.

Tensiunile de contractie se

inlatura prin indepartarea cauzei care le-a produs:rezistenta opusa de forma

sau miezuri ceea ce reclama o scadere a piesei din forma imediat dupa

solidificare.

Piesele turnate grele si de

forma complicata prezinta

inlaturarea tensiunii. Prin deformare o

parte din tesiuni dispar prin relaxare. Daca insa relaxarea se face dupa

intrarea in exploatare a piesei respective masina isi pierde din precizie

putand fii neutilizabila. Pentru a se elimina tensiunile interne din piesele

turnate se aplica frecvent tratamentul termic de recoacere de determinare. Adeseori

piesele de otel turnat sufera de tensionare in timpul recoacerii de omogenizare

sau de normalizare la care sunt aceste piese intotdeauna supuse, fie pentru

imbunatatirea proprietatilor mecanice fie pentru usurarea prelucrarii de omogenizare sau de normalizare la care

sunt aceste piese intotdeauna supuse, fie pentru imbunatatirea proprietatilor

mecanice fie pentru usurarea prelucrarii ulterioare prin aschiere.

Aparitia deformatiilor

Ca o consecinta

a existentei tensiunilor interne piesa turnata se deformeaza, functie de configuratia ei. Stiind ca tensiunile

termice sunt de intindere in partile groase si de compresiune in partile

subtiri, rezulta ca, partile groase ale piesei au tendinta, de a-si reduce lungimea, iar cele subtiri de a si-o mari. Cunoscand

aceste lucruri se poate prevedea forta pe care o va capata piesa deformata. Astfel

pentru o grinda turnata cu sectiune in forma de T, deformatia ei depinde de dimensiunile sectiunii

(fig 10 a

si b).

Cunoasterea modului de

deformare permite realizarea unor piese care sa nu sufere deformatii (fig. 10. c).

Atunci cand nu este posibila

obtinerea unei piese turnate nedeformabile, se poate prevedea executia unui model cu

deformatie contrara celei pe care o va primi piesa turnata.

Aparitia crapaturilor

Dupa temperatura la care se produc, crapaturile pieselor turnate pot fi crapaturi

la rece sau la cald.

-Crapaturi la rece, ce apar in piesele turnate la temperaturea

ambianta sau la temperaturi joase, sub

500°C- deci in domeniul elastic de temperatura- se datoresc faptului ca

tensiunile de turnare- insumate, depasesc

rezistenta de rupere a materialului. Ele sunt drepte, putin deschise, uneori abia perceptibile, au intindere mare, cu tendinta de a se propaga in continuare.

Ruptura este intracristalina de culoare metalica deschisa

sau usor colorata din cauza uni film de oxizi.

Crapaturile la rece se produc

fie la dezbatere, fie ulterior la temperatura ambianta.

Crapaturile la cald se produc

numai la racirea in forma, au un

traseu intracristalin, sunt mai largi, de

intindere mica serpuite si fara tendinta de a se propaga in

continuare ;ele sunt puternic

colorate in negru ca urmare a unei

oxidari puternice. Crapaturile la cald

se produc la temperaturi inalte, deci in domeniul plastic. Tensiunile care pot

aparea in acest domeniu sunt tensiuni de contractie deci crapaturile la cald se datoresc acestor tensiuni. In

cazul otelului peste aceste tensiuni se pot suprapune tensiuni fizice, datorita contractiei de volum produsa la transformare. In fig. 11. a. este aratat modul de producere

a unor crapaturi datorita impidicarii contractiei piesei de catre

forma. La racirea corpului piesei se

produce contractia 1 care este

impiedicata de catre peretele formei ce

apasa asupra flansei 2 provocand aparitia unei crapaturi in zona de maxima

solicitare. 3. Crapaturile la cald se

produc mai mult in piesele de otel turnat si constitue alaturi de

retasuri cel mai frecvent defect de

turnare.

2. 7Prevenirea aparitilor

crapaturilor la cald.

Crapaturile la cald pot fi

prevenite prin masuri tehnologice si

constructive. Dintre masurile

tehnologice se pot enumera :

- asigurarea unei compresibilitati aparte formei

si miezului

- folosirea racitorilor exteriori in locurile in care se prevede aparitia crapaturilor la cald, in scopul maririi rezistentei portiunii respective prin

scaderea temperaturi ei.

Dintre masurile constructive fac parte :

- intarirea zonei periclitate cu nervuri de

contractie fig. 11b. sau ingroseri fig 12.

- inlocuirea peretilor plani cu pereti curbi fig. 13

- evitarea partilor iesite, amplasarea la distanta mare.

Defecte cauzate de fenomenul de segregare.

Fenomenul de segregare se

poate manifesta atat la scara cristalelor cat si la scara peretilor

piesei.

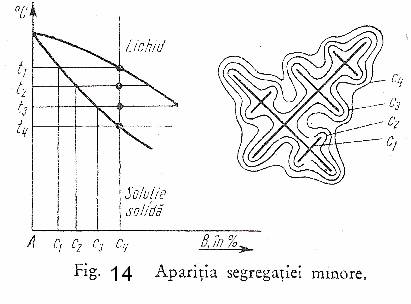

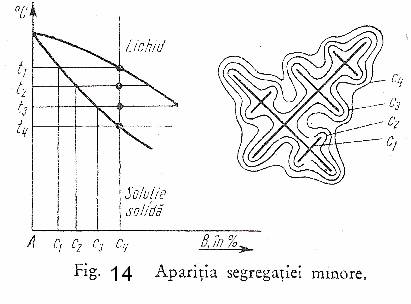

Sefregarea minora consta in

aparitia diferentelor de concentratie intr-un anumit element, in cazul

unei faze in curs de solidificare. Dupa

cum se cunoaste la temperatura t, (fig. 14) faza separata are concentratia C1 la

tempetatuta T2, concentratie C2 si asa mai departe. Un cristal

separat liber in masa lichidului va avea

deci zona axiala mai bogata in component

A , iar zona marginala mai bogata in

component B. Prin procesul de difuzie

ulterioara aceasta eterogenitate chimica se atenueaza intr-o anumita

masura daca exista conditia

favorabila mentinerii indelungate a

temperaturii ridicate

Fig. 14.

Segregatia majora consta in existenta diferentei de concentratie echimica intre diferitele zone ale peretelui piesei turnate

In cazul aliajelor fieroase, primele cristale in primul strat solidificat in

contact cu peretele formei sunt mai

sarace in elemente solubile :C, SI, P ca zona centrala a piesei. Se

observa ca incluziunile de timpul suflurilor, oxizilor, silicatilor din cauza punctului lor

de topire scazut, segrega si se acumuleaza in zona centrala a pieselor si in special in zona

invecinata retasurii.

Se considera deasemenea ca fiind segregare majora

eterogenitatea chimica rezultata din diferenta de densitate

dintre primele cristale separate si

lichid, duce la punerea acestor cristale

in zonele inferioare ale pieselor

Reprezentarea neuniforma

a componentilor aliajelor in piesele turnate ca urmare a procesului de segregare, exercita o influenta defavorabila asupra proprietatilor fizice, chimice si mecanice ale acestora. Fenomenul de

segregare pote si combatut printr-o

serie de masuri privind compozitia

aliajului turnat si tehnologia de

turnare

Eterogenitatea chimica rezultata in urma fenomenului de segregare se poate inlatura supunand piesele turnate ale unui tratament termic de

recoacere de omogenizare.

Defectele cauzate de patrunderea gazelor

in aliajul lichid.

In metale si aliaje gazele se

pot gasi sub forma de sufluri, straturi de gaze absorbite, solutii solide si combinati chimice. Incloziunile

de gaze constituie unul din cele mai

raspandite defecte ale pieselor turnate.

Gazele dizolvate degajandu-se in solutii solide pot provoca crapaturi ce se prezinta

sub forme de numeroase fisuri cu aspect de pete de culoare deschisa denumite

fulgi

Suflurile sunt

discontinuitati in piese care scad rezistenta materialului prin micsorarea

sectiuni si prin efectul lor de

concentrare a tensiunilor

Sulfurile se deosebesc de retasuri prin aspectul de culoare a cavitati. Astfel

sulfurile prezinta o suprafata neteda, de obicei neoxidata, de culoare argintie

, in timp ce retasurile prezinta o

suprafata neregulata de culoare neagra din cauza oxizilor formati.

Suflurile se pot datora atat

metalului turnat cat si formei.

Suflurile datorate metalului se obtin prin dizolvarea gazelor in metallichid fenomen favorizat de existenta temperaturilor inalte. Gazele care pot difuza in metalele si aliaje sunt:azotul, hidrogenul, oxigenul.

Principalele surse de

patrundere a gazelor datorate formei sunt :

- antrenarea aerului la curgerea metalului prin

reteaua de turnare ;

- dislocarea de catre metal a aerului din cavitatea formei

- umiditatea si aerul sau gazele din porii

amestecului de formare

- existenta unor componenti ai amestecului de formare care produc gaze.

Prevenirea apariilor

sulfurilor se poate realiza prin

adaptarea unor masuri tehnologice corespunzatoare, care sa elimine sursele de aparitie a gazelor in metal.

Alte defecte

In afara defectelor amintite, in piesele turnate se intalnesc si alte defecte cauzate de fenomene cum ar fi:

- eroziunea

peretilor retelelor de turnare si a

cavitati formei de catre metalul lichid

aflat in miscare;

- reactiile

chimice produse intre peretii formei si

metalul turnat

- cauze accidentale.

Metode de combatere a

defectelor :

Proiectarea corecta a tehnologiei pieselor turnate ;

Pregatirea corespunzatoare a tehnologiei procesului de

fabricatie ;

Analiza statistica a defectelor pieselor turnate.

Remanierea defectelor :

Remanierea cuprinde

totalitatea operatiilor de corectare a defectelor care fac ca piesele turnate

sa nu corespunda conditiilor calitative prevazute in standarde, normative si instructiuni de receptie.

In functie de felul defectului,

de dimensiunile si forma piesei turnate,

remanierea se executa prin procedee

mecanice, prin sudare, dar si chimice si speciale.

Din procedeele mecanice de

remaniere fac parte : curatirea, indreptarea, stemuirea, dopuirea, bucsarea, placarea, procedeul Metalock. Aceste procedee se aplica

in mod curent in turnatorie avand avantaj ca se folosesc utilaje si tehnologii

simple.

Sudarea, este una din cele mai sigure si mai raspandite

metode de remaniere ale defectelor pieselor turnate.

Clasificarea procedeelor de

sudare se face in functie de natura surselor de caldura folosite pentru topirea

aliajului de baza si al celui de adaos la locul de imbinare. Sunt recomandate

in mod curent trei procedee pentru remanierea defectelor de turnare :

Sudarea cu arc electric ;

Sudarea oxiacetilena ;

Sudarea aluminotermica.

Dintre procedeele chimice de

remaniere amintim : remanierea prin impregnare.

Ca si procedeu special de

remaniere se foloseste si remanierea prin metalizare.

BIBLIOGRAFIE

1.

Voicu M. s. a. - Studiul si tehnologia

metalelor, E. D. P. 1975

2.

Nanu A. - Tehnologia materialelor E. D. P. 1978

3.

Manualul inginerului mechanic, Tehnologia constructiilor de masini, Ed. Tehn. 1972.

4.

Sofronie L. -Elaborarea si turnarea aliajelor

E. D. P. 1975

5.

Chira I. s. a. - Procedee speciale de turnare

E. D. P. 1980

6.

Buzila S. - Proiectarea si executarea formelor,

E. D. P. 1976

7.

Stefanescu Cl. s. a. -Tehnologia de executare

a pieselor prin turnare, Ed. Tehn. 1981

8.

Popescu V. - Forjarea si extruziunea metalelor,

E. D. P. 1978.

9.

Badea S. - Forjarea metalelor, E. D. P. 1979.

10.

Zgura Gh. s. a. - Tehnologia stantarii si

matritarii la rece, E. D. P. 1979.

11.

Salagean Tr. - Sudarea cu arcul electric, Ed. Facla, 1977.

12.

Boarna C. s. a. -Procedee neconventionale de

sudare, Ed. Facla, 1980.

13.

Avram I, s. a. -Procedee conexe sudarii, Ed. Tehn. 1968.

14.

Popescu N. s. a. -Tehnologia tratamentelor

termice, Ed. tehn, 1974.

15.

Enache St. s. a. -Proiectarea formei pieselor

in constructia de masini, Ed. tehn. 1979

16.

Colectiile standardelor de stat.