FLUIDITATEA DE TURNARE A METALELOR SI A ALIAJELOR LICHIDE

a. Generalitati.

Fluiditatea de turnare a aliajelor lichide reprezinta o

proprietate tehnologica care caracterizeaza comportarea acestora la

turnarea in forme in vederea obtinerii de piese turnate.

Fluiditatea de turnare caracterizeaza capacitatea aliajelor

lichide de a curge prin canalele si cavitatile formelor de

turnare in vederea umplerii complete a amprentei piesei din forma si

de a reproduce cat mai fidel geometria amprentei, redand toate detaliile de

configuratie.

Fluiditatea de turnare reprezinta o proprietate tehnologica

deoarece este influentata nu numai de caracteristicile aliajului

lichid, ci si de conditiile tehnologice in care se

desfasoara turnarea.

b. Determinarea practica a fluiditatii de turnare a

aliajelor lichide

Fluiditatea de turnare a aliajelor lichide se determina prin probe

tehnologice.

Dupa principiul metodelor de determinare, probele tehnologice

pentru determinarea fluiditatii de turnare se impart in trei grupe

si anume:

-probe (metode) care se bazeaza pe curgerea aliajului lichid prin

canale de sectiune mica si lungime mare, caz in care fluiditatea

de turnare se apreciaza dupa

lungimea strabatuta de jetul de aliaj lichid in canal pana

la solidificare;

-probe (metode) care se bazeaza pe umplerea unor

cavitati (amprente) cu grosime variabila, caz in care

fluiditatea se apreciaza dupa gradul de umplere al amprentei din

forma;

-probe (metode ) care se bazeaza pe curgerea libera a

aliajului lichid prin orificii cu sectiune mica, caz in care

fluiditatea se apreciaza dupa cantitatea de aliaj scursa prin

orificiu intr-un interval de timp determinat.

In practica din atelierele de turnatorie cele mai utilizate sunt

probele din prima grupa deoarece au sensibilitate mai mare si se executa

in conditii apropiate de cele ale turnarii pieselor in forme.

Din prima grupa fac parte : proba cu canal spiral (proba

spirala), proba cu canal drept (proba dreapta), proba cu canal

ondulat , proba cu canal in forma de "U" (proba "U"), proba cu canale

verticale (proba harpa). Constructia formelor in care se toarna

aceste probe, precum si principalele dimensiuni ale canalelor sunt

aratate in figurile 1.22-1.25.

Proba spirala este cea mai

raspandita proba pentru determinarea fluiditatii in

atelierele de turnare. Fluiditatea de turnare se apreciaza dupa

lungimea parcursa de jetul de aliaj lichid intr-un canal orizontal spiral

cu sectiune trapezoidala. Forma se executa in rame de formare

din acelasi amestec de formare cu

cel din care se realizeaza formele in care se toarna piesele. Pentru

a se masura mai usor lungimea strabatuta de aliajul

lichid, pe canal sunt executate adancituri mici la distante de 50mm, care

se imprima pe spirala de metal solidificata in canal. Pentru o

determinare corecta a fluiditatii prin aceasta metoda

trebuiesc efectuate trei probe, iar fluiditatea de turnare se apreciaza

prin media aritmetica a determinarilor.

Proba dreapta sau proba ondulata

se caracterizeaza prin faptul ca intr-o forma se executa

mai multe canale paralele (cu axa dreapta sau cu axa ondulata) care

se ramifica dintr-un canal de distributie. De obicei intr-o

forma se executa trei canale paralele pentru determinarea

fluiditatii. Fluiditatea de turnare se exprima prin media

aritmetica a lungimilor parcurse de aliajul lichid in cele trei canale.

Are avantajul ca in cazul in care intr-unul din canale curgerea aliajului

este perturbata de incluziuni care obtureaza canalul, aceasta se

observa imediat ca urmare a diferentelor de lungime intre canale. In

acest caz determinarea trebuie refacuta. Canalele au sectiune

circulara sau patrata. Aceasta proba se

utilizeaza in cazul cand piesele se toarna in miezuri sau in forme

intarite chimic, iar formele pentru efectuarea determinarii se

executa din acelasi tip de amestec de formare.

Proba "U", se utilizeaza in special

in cazul aliajelor neferoase care se toarna in forme metalice. Proba se

toarna de asemenea intr-o forma metalica cu plan de

separatie vertical. Palnia se executa de obicei din amestec de miez pentru

a se diminua racirea aliajului lichid in palnie. Canalul in forma de "U"

are doua zone. Prima zona dreapta, descendenta si zona

curbata cu diametru mai mare, reprezinta practic piciorul palniei

(sau canalul principal de turnare). A doua zona cu diametru ingust

cuprinde portiunea dreapta ascendenta, si reprezinta

canalul pentru masurarea fluiditatii de turnare. Fluiditatea de

turnare se exprima prin lungimea parcursa de metal in canalul

ascendent cu diametru mic. Aceasta metoda are avantajul ca forma

in care se realizeaza determinarea este metalica, astfel ca

aceeasi forma (cochila) se utilizeaza la efectuarea unui

numar mare de determinari. Metoda are dezavantajul ca forma

metalica se incalzeste la turnari repetate, iar temperatura

cochilei are influenta mare asupra rezultatelor. De aceea trebuie

sa se ia masuri ca temperatura cochilei in care se realizeaza

determinarea sa fie de fiecare data aceeasi si sa

corespunda cu temperatura cochilelor in care se toarna in mod obisnuit

piesele din aliajul respectiv.

Proba harpa se caracterizeaza

prin aceea ca intr-o forma sunt executate in paralel mai multe canale

(12 canale) verticale cu diametre diferite (intre 1 si 14mm). Are

avantajul ca permite sa se analizeze influenta diametrului

canalului asupra fluiditatii de turnare. Forma pentru turnarea probei

are insa o constructie mai complicata.

La toate probele de determinare a fluiditatii de turnare din

prima grupa, rezultatele sunt influentate de presiunea

exercitata de metalul din palnie, respectiv din reteaua de turnare,

la nivelul intrarii in canalele pentru determinarea fluiditatii.

De aceea pentru ca rezultatele sa fie comparabile, ramele de formare in

care se executa formele pentru realizarea determinarilor trebuie

sa aiba o inaltime constanta, iar oala de turnare

trebuie sa fie mentinuta la aceeasi inaltime (cat

mai redusa) deasupra palniei retelei de turnare.

Dintre probele din grupa a doua, cele mai cunoscute sunt proba

pana si proba sferica.

Proba pana consta in turnarea

aliajului lichid intr-o forma metalica care contine o amprenta

cu sectiune triunghiulara. In figura 1.25 este aratata

constructia cochilei in care se toarna proba si modul de

masurare a indicelui de fluiditate. Fluiditatea de turnare se exprima

dupa lungimea coltului ascutit al cavitatii care nu se

umple ca urmare a racirii aliajului lichid si a cresterii

tensiunii superficiale a acestuia. Cu cat lungimea coltului care nu se

umple (masurat de la varful amprentei pana la punctul de

tangenta al zonei curbe cu linia dreapta) este mai mare,

fluiditatea de turnare este mai mica.

Proba sferica se toarna de

asemenea in forme metalice. Variatia grosimii amprentei in care se

toarna proba se realizeaza prin introducerea in locasul din

cochila a unei bile sferice si a unei pene care sunt in contact.

Fluiditatea de turnare se apreciaza dupa distanta de

patrundere a aliajului lichid in spatiul dintre sfera si

pana si se exprima prin semidiferenta diametrelor

gaurii care se obtine in proba turnata. Indicele de fluiditate

se calculeaza prin relatia: IF=(D-d)/2 , unde "D" este

diametrul mare al orificiului obtinut in piesa; "d" este diametrul

mic al orificiului determinat de patrunderea aliajului in coltul

amprentei creat la tangenta dintre sfera si pana. De obicei

diametrul bilei de metal utilizata la realizarea formei este D=20mm. In

figura 1.26 este aratata constructia formei pentru turnarea probei si modul de masurare a

diametrelor "D" si "d" la proba turnata.

Determinarea fluiditatii de turnare prin probe din grupa a

doua sunt recomandate in cazul aliajelor neferoase turnate in cochile (forme

metalice). Aceste probe au dezavantajul ca au sensibilitate mai mica.

De asemenea au dezavantajul ca temperatura cochilei influenteaza

rezultatul determinarii. De aceea trebuie ca la executarea determinarii,

cochilele sa fie incalzite intotdeauna la aceeasi

temperatura, care sa corespunda cu temperatura de

preincalzire a formelor metalice in fluxul tehnologic de turnare din

atelierul de turnare.

Probele din grupa a treia de determinare a fluiditatii de

turnare se utilizeaza mai mult in laborator. Principiul determinarii

este prezentat in fig. 1.27. Fluiditatea se exprima prin volumul de aliaj

lichid care curge prin orificiul ingust al unui creuzet pana la incetarea

curgerii sau intr-un timp determinat.

Fluiditatea de turnare a aliajelor lichide se determina atat in

atelierele de turnare, cat si in laboratoarele de cercetare in

urmatoarele scopuri:

a)

Pentru verificarea

capacitatii aliajului lichid de a umple formele de turnare in special

in cazul pieselor cu pereti subtiri sau cu configuratii complexe.

In acest caz se stabileste o limita inferioara a

fluiditatii de turnare pe care aliajul trebuie sa o

indeplineasca inainte de turnarea in forma. In astfel de cazuri

limita superioara nu este precizata.

b)

Pentru verificarea temperaturii

aliajului de turnare la o compozitie chimica data (de exemplu la

elaborarea aliajelor in cuptoare cu functionare periodica). In aceste

conditii se poate impune atat o limita minima pentru fluiditate

cat si o limita maxima (necesara pentru a preveni

aparitia unor defecte cauzate de turnarea la o temperatura prea

ridicata).

c)

Pentru verificarea calitativa

a pozitiei chimice a unui aliaj la elaborare in conditiile

mentinerii constante a temperaturii de turnare a probei de fluiditate.

c.) Relatia de calcul a fluiditatii de turnare.

Este

posibil sa se stabileasca o relatie de calcul a

fluiditatii de turnare in cazul determinarii acesteia prin

metodele bazate pe curgerea aliajului lichid in canale subtiri orizontale.

Schema de principiu pentru stabilirea acestei relatii este prezentata

in figura 1.28.

Relatia

pentru calculul fluiditatii de turnare se stabileste luand in

considerare bilantul termic intre varful jetului de aliaj lichid care

curge prin forma si peretele formei. Se fac urmatoarele ipoteze

simplificatoare:

-nivelul

aliajului in palnia retelei de turnare este mentinut constant tot

timpul determinarii;

-palnia

si canalul principal vertical al retelei de turnare se umple instantaneu;

-se

neglijeaza racirea aliajului in palnie si in canalul vertical;

-curgerea

aliajului in canalul orizontal inceteaza brusc, cand varful aliajului

atinge temperatura de curgere zero (Tc0) care corespunde unei

fractii de aliaj solidificat, capabila sa stopeze inaintarea

aliajului;

-pana

la incetarea curgerii aliajul curge in canalul orizontal cu viteza

constanta, determinata de presiunea aliajului din reteaua de

turnare;

-schimbul

de caldura cu forma se produce prin convectie prin

suprafata laterala a canalului orizontal;

-caldura

cedata de varful jetului este preluata in totalitate de peretele formei.

La

aliajele care au interval de solidificare , temperatura de curgere zero (Tc0)

este situata intre temperatura lichidus (Tl) si

temperatura solidus (Ts), fiind temperatura la care ponderea

cristalelor solidificate in masa aliajului este suficient de mare pentru a opri

curgerea aliajului. La aliajele eutectice sau la metalele pure cu solidificare

la temperatura constanta, temperatura de curgere zero este egala

cu temperatura solidus (Tc0=Ts), iar curgerea

inceteaza in momentul cand ponderea cristalelor solidificate este

suficienta pentru stoparea curgerii aliajului.

Pentru

stabilirea relatiei de calcul a fluiditatii de turnare vom

analiza cazul unui aliaj cu interval de solidificare avand Tl-temperatura

lichidus si Ts-temperatura solidus. Se noteaza S aria

sectiunii transversale a canalului orizontal din forma si P

perimetrul acestei sectiuni. Se considera ca varful jetului

inainteaza in canal cu distanta "l", pana la oprire ca urmare a

atingerii temperaturii de curgere zero Tc0. In timpul

inaintarii prin canal pe distanta "l", varful cedeaza peretelui

formei, caldura de supraincalzire Q1, corespunzand

racirii de la temperatura de turnare Tt la temperatura lichidus

Tl, si caldura latenta de solidificare Q2,

corespunzand raciriii intre Tl si Ts si

solidificarii fractiei de masa "x", care determina

incetarea curgerii la Tco.

Caldura

totala cedata de varful jetului de aliaj este preluata de

peretele formei prin convectie, prin suprafata laterala a

canalului formei pe lungimea parcursa.

Ecuatia

de bilant termic intre aceste calduri este:

Q1+Q2=Q. (1.69.)

Caldurile

cedate de varful jetului de aliaj se calculeaza in functie de

caldura specifica a aliajului lichid (cl) si de

caldura latenta de solidificare (L), astfel:

Q1=VrCl(Tt-Tl)

(1.70.)

Q2=VrCl(Tl-Tco)+xVrL

(1.71.)

Caldura

preluata prin convecsie de peretele formei se calculeaza prin

relatia:

Q=aPa(Tm-Tfo)t

(1.72.)

In

aceste relatii s-au utilizat notatiile:

V=

volumul varfului rece al jetului de aliaj;

S

- sectiunea canalului;

r= densitatea aliajului lichid;

Cl=

caldura specifica medie a aliajului lichid pentru intervalul de

temperatura considerat;

x-fractia

solida la care inceteaza curgerea aliajului;

Tco-temperatura

de curgere zero a aliajului;

a-coeficientul de schimb de caldura prin convectie la suprafata

de contact aliaj-forma;

P-

perimetrul sectiunii canalului din forma;

Tm-

temperatura medie a varfului aliajului lichid in timpul curgerii prin canalul

formei;

Tfo-

temperatura initiala a formei de turnare;

a-lungimea

varfului jetului care se solidifica si opreste curgerea.

Inlocuind

acesti termeni in ecuatia de bilant se obtine:

a▪ P▪

▪a ▪(Tm-Tfo)t=Vr[cl(Tt-Tco)+xL]

Timpul

de curgere (t) se poate exprima prin relatia:

, (1.73.)

, (1.73.)

unde

"v" este viteza de curgere a aliajului in canalul orizontal; "l"-lungimea

parcursa; "m"-coeficientul de viteza la curgere

prin canal; "g"- acceleratia gravitationala; "H"-

inaltimea coloanei de aliaj din reteaua de turnare in raport cu

axa canalului orizontal.

Volumul

varfului de aliaj "V" se poate inlocui de asemenea prin relatia: V=S a

Efectuand

aceste inlocuiri si explicitand "l" lungimea parcursa de jetul de

aliaj , se obtine:

In

aceasta relatie se mai poate inlocui raportul  , unde Rh este raza hidraulica a

sectiunii canalului pentru determinarea fluiditatii de turnare.

Se obtine in acest caz:

, unde Rh este raza hidraulica a

sectiunii canalului pentru determinarea fluiditatii de turnare.

Se obtine in acest caz:

Temperatura

medie a aliajului lichid la curgerea prin canalul formei este:

d.)Factorii care influenteaza fluiditatea de turnare.

Relatia

de calcul a fluiditatii de turnare pune in evidenta

factorii care influenteaza fluiditatea de turnare a aliajelor

lichide. Acesti factori de doua tipuri: factori directi si

factori indirecti.

Factorii

de influenta directa (factori directi ) sunt factorii care

apar in relatia de calcul a fluiditatii (exemplu: Rh,

r, cl, Tt, Tco, x, L, m, H, a, Tfo, Tm).

Factorii

de influenta indirecta sunt factori care nu apar in relatia

de calcul a fluiditatii, dar care influenteaza termenii din

aceasta relatie.(ex: rugozitatea formei, compozitia chimica

a aliajului, coeficientul de conductibilitate termica a aliajului,

coeficientul de conductibilitate termica a formei, caldura

specifica a formei, geometria retelei de turnare, etc.).

Dupa

natura lor, factorii care influenteaza fluiditatea de turnare se

impart in trei categorii: factori dependenti de natura aliajului lichid,

factori dependenti de natura formei de turnare si factori

dependenti de conditiile de turnare.

Cei

mai importanti factori dependenti de natura aliajului lichid

sunt: compozitia chimica, marimea intervalului de solidificare,

caldura specifica, caldura latenta de solidificare,

conductibilitatea termica a aliajului.

Intervalul de solidificare al aliajului influenteaza fluiditatea

de turnare reala a aliajelor lichide prin pozitia temperaturii de

curgere zero (Tco) in raport cu temperatura solidus (Ts)

si prin influenta pe care intervalul de solidificare o are asupra

formei cristalelor care se formeaza la suprafata frontului de

cristalizare.

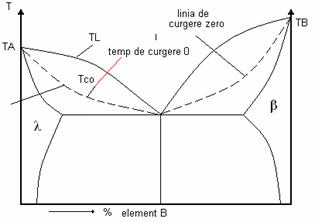

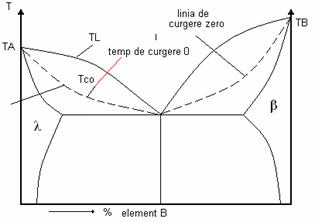

Temperatura

de curgere zero (Tco) la care inceteaza curgerea unui aliaj,

corespunde unei fractii de 20 30% de faza

solida in masa aliajului. Pozitia curbei temperaturii de fluiditate

zero (Tco) in raport cu intervalul de solidificare este

aratata in figura 1.29 pentru un sistem de aliaje care formeaza

eutectic.

Forma

cristalelor aliajului lichid are influenta asupra

fluiditatii de turnare. Daca cristalele au forma

compacta, frontul de solidificare are o rugozitate mai mica si

creeaza o rezistenta hidrodinamica mai mica la

curgerea aliajului. Daca cristalele au o forma dendritica cu

ramificatii mari si suprafata specifica mare, frontul de

solidificare are o rugozitate mare. Ramurile dendritelor creeaza o

rezistenta hidrodinamica mai mare pentru curgerea aliajului. In

acelasi timp ramurile dendritelor se rup si sunt antrenate in

suspensie de jetul de aliaj marind astfel vascozitatea aliajului care

curge prin forma. Din aceasta cauza , in cazul aliajelor care formeaza

cristale dendritice, temperatura de curgere zero corespunde unei fractii

mai mici de aliaj solidificat (20 30%) in timp

ce in cazul aliajelor care formeaza cristale compacte, curgerea zero apare

la fractii mai mari de aliaj solidificat (de exemplu 30

Metalele

pure si aliajele eutectice si compusii chimici

cristalizeaza la temperaturi constante, formand cristale cu

compozitie constanta. In aceste conditii cristalele se pot

dezvolta in toate directiile si au forma compacta, cu

dendrite slab ramificate, care formeaza o crusta compacta la

suprafata piesei. Frontul de solidificare are un aspect relativ neted, iar

aliajul cuprins in interiorul crustei solidificate poate curge usor,

asa cum este aratat in figura 1.30a.

La

aliajele cu interval mare de solidificare, care formeaza solutii

solide, cristalele cresc intr-un interval de temperatura, in

conditiile variatiei compozitiei chimice si a

segregatiei dendritice. Ca urmare ele cresc preferential intr-o

anumita directie formandu-se dendrite ramificate ca in figura 30b.

Cristalele dendritice ajung in contact unele cu altele formand un schelet

continuu cu spatii libere intre ramificatii. Suprafata frontului

de solidificare are rugozitate mare si are un efect mai mare de franare a

curgerii. Mecanismul descris mai sus are loc in cazul curgerii cu viteze de

curgere foarte mici (de exemplu in cazul alimentarii din maselota).

In cazul curgerii obisnuite la umplerea formei, ramificatiile

dendritelor se rup fiind antrenate de curentul de lichid. Se formeaza

astfel suspensii vascoase care curg mai lent si care inceteaza rapid

sa curga. De aceea aliajele cu interval mare de solidificare au

fluiditate de turnare reala mai mica in raport cu metalele pure

si cu aliajele care se solidifica la temperatura constanta. In

figura 1.31 este aratata variatia fluiditatii de

turnare reale a aliajelor dintr-un sistem cu solubilitate partiala

variabila cu temperatura a componentilor, care formeaza compus

definit si prezinta si transformari eutectice.

Natura

aliajelor influenteaza asupra fluiditatii de turnare si

prin intermediul proprietatilor termofizice si prin temperatura

lichidus. Dupa cum se observa din relatia de calcul a

fluiditatii de turnare, caldura pe care aliajul trebuie sa

o cedeze pentru a se raci pana la Tco, este mai mare cu

cat caldura specifica si densitatea aliajului sunt mai mari. Ca

urmare, cu cresterea acestor coeficienti (Ce, re), aliajul trebuie sa cedeze o

cantitate mai mare de caldura pentru a se raci la Tco.

Racirea dureaza un timp mai indelungat, iar fluiditatea de turnare

creste. Coeficientul de conductivitate termica (l) are o influenta inversa asupra fluiditatii

de turnare. Daca aliajul are o conductivitate termica ridicata,

caldura din interior se transmite mai rapid spre peretele formei,

producandu-se o racire mai rapida a aliajului pe toata

sectiunea jetului.

Caldura

latenta de solidificare (topire) influenteaza fluiditatea in

acelasi mod ca si caldura specifica. Caldura

latenta care se elibereaza la formarea primelor cristale in timpul

curgerii contribuie la mentinerea temperaturii ridicate a aliajului lichid

nesolidificat si ca urmare fluiditatea de turnare creste cu

cresterea caldurii latente de topire.

Temperatura

lichidus a aliajului influenteaza fluiditatea de turnare indirect. Cu

cat temperatura lichidus Tl este mai mare, creste si

temperatura de turnare Tt, si ca urmare creste

diferenta de temperatura intre aliajul lichid si forma

(creste termenul Tmed -Tfo din relatia de

calcul a fluiditatii de turnare). Din aceasta cauza

creste intensitatea schimbului de caldura prin convectie intre aliaj si forma. Aliajul

cedeaza caldura de supraincalzire intr-un timp mai scurt, iar

fluiditatea de turnare scade.

Influenta

caldurii specifice si a caldurii latente de cristalizare este in

general aceeasi la aliaje ca si la metalele pure. Totusi la

unele aliaje hipereutectice se constata ca influenta

caldurii latente de cristalizare devine hotaratoare. Aceasta se

intampla la acele aliaje hipereutectice la care drept faza

primara se separa metaloizi (Al-Si, Fe-C, Pb-Sb). La aceste aliaje

fluiditatea de turnare continua sa creasca in domeniul hipereutectic, desi faza

primara se separa la temperaturi mai inalte. Aceasta deplasare a

maximului de fluiditate de turnare spre compozitii hipereutectice se

explica prin aceea ca aliajul isi pastreaza fluiditatea

ridicata datorita caldurii latente degajate de faza

solidificata. In figura 1.32 este prezentat cazul aliajelor

aluminiu-siliciu, la care maximul fluiditatii de turnare este

deplasat fata de compozitia eutectica spre compozitii

hipereutectice.

Vascozitatea

aliajelor influenteaza indirect fluiditatea de turnare. Vascozitatea

influenteaza pierderile de energie si prin aceasta coeficientul

de viteza "m" respectiv viteza "v" de curgere in

canalele formei. Influenta vascozitatii este mare in special in

cazul curgerii laminare cand coeficientul de pierdere de energie prin canalele

formei este direct proportional cu vascozitatea. In cazul curgerii

turbulente influenta vascozitatii asupra fluiditatii

de turnare este mai redusa.

Tensiunea

superficiala a metalelor si aliajelor are un rol important in

procesele de turnare. Coeficientul de tensiune superficiala este corelat

cu forma meniscului aliajului la varful jetului si cu tendinta de

umectare a peretilor formei de catre aliaj.

Influenta

tensiunii superficiale asupra fluiditatii de turnare se

manifesta in special in cazul peretilor subtiri sau a umplerii

colturilor ascutite.

In

cazul aliajelor care au tensiune superficiala mare, aliajele nu

umecteaza peretii formei. Aceste aliaje formeaza la varful peretelui

un menisc convex, iar fortele de tensiune superficiala creeaza o

presiune care se opune inaintarii jetului in canale. De aceea capacitatea

de curgere a aliajului prin canale inguste si in colturile

ascutite scade, iar fluiditatea deturnare este evident mai mica.

In

cazul aliajelor care au tensiune superficiala mica, aliajele

umecteaza peretii formei. Aceste aliaje formeaza la varf menisc

concav, iar fortele de tensiune superficiala creeaza o presiune

in sensul curgerii aliajului in canale. Ca urmare aceste aliaje au fluiditate

de turnare ridicata, ele avand o capacitate mare de umplere a formei

si de reproducere a detaliilor fine ale acesteia. Astfel de aliaje sunt de

exemplu aliajele Pb-Sn-Sb, care sunt folosite la turnarea literelor de tipar

pentru tipografie.

Influenta naturii formei asupra fluiditatii de turnare

Natura

formei influenteaza fluiditatea de turnare a aliajelor prin

caracteristicile termofizice ale materialului formei (lf-coeficient de conductibilitate

termica, cf- caldura specifica, rf-densitatea formei). Aceste marimi

influenteaza coeficientul de transfer termic la suprafata de

contact metal-forma "a" si

prin aceasta caldura preluata de forma in unitatea de timp prin

unitatea de suprafata. Cu cat valorile acestor marimi

termofozice sunt mai mari, varful jetului se raceste mai repede, iar

fluiditatea de turnare scade.

Influenta conditiilor de turnare asupra fluiditatii

de turnare a aliajelor lichide

Prin

conditii de turnare se

intelege temperatura de turnare a aliajului lichid, temperatura formei,

presiunea exercitata asupra aliajului lichid la intrarea amprenta formei.

Conditiile

de turnare reprezinta factori tehnologici asupra carora de cele mai

multe ori este relativ usor sa se actioneze in atelierele de

turnare a metalelor. In plus conditiile tehnologice au o

influenta mare asupra fluiditatii de turnare.

Dintre

factorii tehnologici cea mai mare importanta o prezinta

temperatura de turnare a aliajului Tt. Cu cresterea

temperaturii de turnare in raport cu temperatura de curgere zero Tco,

creste caldura de supraincalzire acumulata de aliaj. Astfel

creste caldura pe care aliajul trebuie sa o cedeze formei

pana la incetarea curgerii. Ca urmare creste durata in care aliajul

se afla in stare de curgere, iar fluiditatea de turnare creste. In

general pentru a se asigura o fluiditate de turnare buna, aliajele

trebuiesc incalzite cu 50-100 C

fata de temperatura lichidus. Supraincalzirea necesara

depinde de caracteristicile termofizice ale aliajului, de natura formei si

de configuratia si dimensiunile piesei turnate. Temperatura de

turnare reprezinta factorul asupra caruia se poate interveni cel mai

usor in procesul tehnologic de realizare a pieselor turnate in vederea

influentarii fluiditatii de turnare.

Temperatura

formei de turnare Tfo, are de asemenea influenta mare

asupra fluiditatii de turnare. Caldura cedata de varful

aliajului turnat, formei de turnare in unitatea de timp prin unitatea de

suprafata este proportionala cu diferenta de temperatura

dintre aliaj si forma. Cu cresterea temperaturii formei,

caldura cedata de aliaj in unitatea de timp, prin unitatea de

suprafata scade, iar fluiditatea de turnare creste.

Incalzirea formelor de turnare (preincalzirea cum este denumita

in practica atelierelor de turnare) se aplica in mod curent in cazul

turnarii in forme metalice in scopul maririi fluiditatii de

turnare si a cresterii capacitatii aliajelor de a reproduce

fidel detaliile amprentelor din forma.

Presiunea

aliajului la intrarea in amprenta formei de turnare are de asemenea

influenta indirecta asupra fluiditatii de turnare. La

turnarea gravitationala (prin cadere libera) aceasta

presiune depinde de inaltimea retelei de turnare, de

inaltimea coloanei de aliaj in reteaua de turnare si chiar

de inaltimea de mentinere a oalei de turnare deasupra palniei

retelei de turnare. Presiunea aliajului determina viteza de curgere a

aliajului in canalele formei, iar prin aceasta influenteaza

fluiditatea de turnare. In cazul procedeelor de turnare sub presiune aliajul

lichid este impins in amprenta din forma printr-o suprapresiune

creata de instalatia de turnare cu scopul de a marii capacitatea

de curgere a aliajului.

Datorita

influentei pe care conditiile de turnare o au asupra

fluiditatii de turnare la determinarea practica a fluiditatii de turnare prin probe

tehnologice in scopul controlului procesului tehnologic sau al compararii

rezultatelor este necesar ca aceste conditii sa fie mentinute

constante.

Fluiditatea de turnare reala, teoretica si practica

Asa

cum s-a aratat la influenta conditiilor de turnare asupra

fluiditatii de turnare, temperatura de turnare, respectiv gradul de

supraincalzire deasupra temperaturii lichidus are o influenta

mare asupra acestei proprietati tehnologice.

De

aceea pentru a compara fluiditatea de turnare a doua aliaje sau pentru

a analiza influentei compozitiei chimice a aliajelor asupra

fluiditatii de turnare, temperatura de turnare a probelor tehnologice

de fluiditate se poate stabili in mai multe moduri, iar in functie de

aceasta concluziile pot fi diferite.

Pentru

a se obtine o influenta reala a compozitiei chimice a

aliajelor si respectiv a intervalului de solidificare asupra

fluiditatii de turnare, temperatura de turnare a probelor trebuie

sa se stabileasca la o supraincalzire constanta in raport

cu temperatura de curgere zero (Tco). In acest caz temperatura de

turnare pentru fiecare aliaj din sistem se stabileste conform

relatiei Tt=Tco+DT=Tco+K (unde DT=K este

constanta), asa cum s-a aratat in figura 1.33. Fluiditatea de

turnare determinata si comparata in aceste conditii de

turnare a probelor se numeste fluiditate de turnare reala.

Fluiditatea reala cea mai mare corespunde aliajelor eutectice si

metalelor pure, iar aliajele cu intervalul de solidificare maxim au fluiditatea

de turnare reala cea mai mica. Determinarea fluiditatii de

turnare reale este ingreunata de faptul ca temperatura de curgere

zero (Tco), este dificil de stabilit.

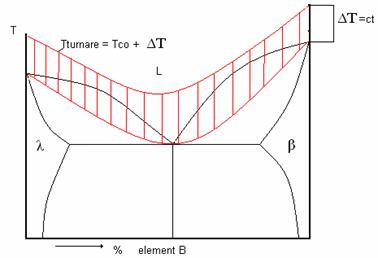

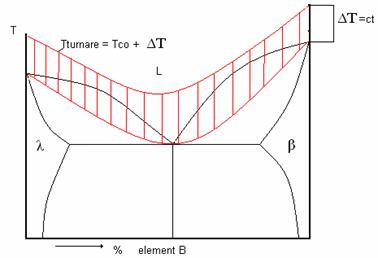

Uneori

temperatura de turnare a probelor de fluiditate se stabileste la o

supraincalzire constanta in raport cu temperatura lichidus Tl,

deoarece aceasta temperatura este cunoscuta din diagrama de

echilibru. In acest caz temperatura de turnare a probelor de determinare a

fluiditatii de turnare se stabileste conform relatiei Tt=Tl+DT=Tl+K (unde DT=K este

constanta si reprezinta supraincalzirea in raport cu Tl)asa

cum s-a aratat in figura 1.34. Fluiditatea de turnare determinata in

aceste conditii se numeste fluiditate teoretica. Fluiditatea de

turnare teoretica prezinta valori maxime in cazul aliajelor cu

interval maxim de solidificare si valori minime in cazul metalelor pure

si aliajelor eutectice. Fluiditatea de turnare teoretica ofera

rezultate si concluzii inverse in raport cu fluiditatea de turnare

reala. Aceasta se explica prin faptul ca in cazul determinarii

fluiditatii teoretice supraincalzirea reala in raport cu

temperatura de curgere zero (Tco) nu mai este constanta. In

acest caz supraincalzirea reala a aliajelor cu interval mare de

solidificare este mai mare, ceea ce determina o cantitate mai mare de

caldura care trebuie cedata pana la incetarea curgerii.

In

practica de obicei pentru determinarea fluiditatii de turnare,

aliajele dinttr-un sistem se incalzesc toate la aceesi

temperatura (Tt=constant) asa cum este aratat in

figura 1.35. In acest caz gradul de supraincalzire in raport cu

temperatura de curgere zero este de asemenea diferit. Cea mai mare

supraincalzire in raport cu Tco o prezinta aliajele

eutectice, iar cea mai mica metalele pure. Fluiditatea determinata in

aceste conditii se numeste fluiditate de turnare practica. In acest

caz fluiditatea de turnare cea mai mare o au aliajele eutectice, iar

fluiditatea de turnare cea mai mica o au metalele pure.