Relatia proiectare-contactare. Proiectarea pentru

fabricatie

1. Conceptul de proiectare pentru fabricatie - DFM

Evolutia

rapida a tehnologiei si cerintele societatii contemporane tind sa elimine

conceptul de excelenta in modul de apreciere al unui produs.si sa reduca

dramatic ciclul de viata al acestuia. Un produs este conceput pentru client, la

un nivel determinat de calitate si in special cu reducerea costurilor. Costul

de fabricatie redus pentru un nivel ridicat, dar determinat, de calitate cu

reducerea timpului de lansare pe piata este cheia succesului economic pentru un

produs pentru ca permite o margine a profitului ridicata. Acest deziderat este

dependent de conceptia si proiectarea produsului.

Conditia de succes economic pentru un

proiect este de a asigura produsului inca din faza de conceptie un nivel

ridicat de calitate cu reducerea costurilor de fabricatie, in consecinta

conditia de succes devine proiectarea pentru fabricatie.

Analizele economice efectuate privind

ponderea fazelor din ciclul de viata al produsului (PLC) in stabilirea

costurilor de fabricatie au demonstrat ca deciziile luate in faza de conceptie

si proiectare a produsului determina peste 70% din costurile de fabricatie in

timp ce deciziile luate in faza de productie au o pondere de maxim 20%. Mai

mult, s-a demonstrat ca faza de conceptie are ponderea maxima in stabilirea

costurilor de productie, a nivelului de calitate, al productibilitatii si al

duratei de lansare pe piata.

Fig. 1.1. Ponderea fazelor PLC produs in costul de fabricatie

Pe baza acestor analize si a conditiei de

asigurare a succesului economic pentru produs prin proiectare pentru fabricatie

a fost dezvoltat conceptul de Proiectare Pentru Fabricatie ( Design For Manufacturing - DFM),

care depaseste domeniul intrinsec, strict, al proiectarii prin luarea in

considerare a interventiei congruente in toate fazele de dezvoltare si

fabricatie al unui produs prin optimizari pe faze inerconditionate de ansamblul

tuturor fazelor din ciclul de viata al produsului in scopul realizarii

sinergieii la nivelul produsului a rezultatelor pozitive, imediate, de la

nivelul local al fazelor PLC. Sinergia conceptului DFM se concretizeaza pentru

procesul de dezvoltare al unui nou produs (New

Product Development - NPD) prin reducerea timpului de lansare, asigurarea

unui nivel de calitate ridicat la un cost de fabricatie optim, redus, oferind

conditii pentru succesul pe piata si profitabilitate.

Principii generale DFM

Conceptul DFM

presupune comunicarea si promovarea unor actiuni interdisciplinare pe toate

fazele proiectului in scopul extragerii datelor pe baza carora se stabileste

strategia si se elaboreaza cerinte si constrangeri specifice fiecarei faze

(Fig. 1.2). Modul de actiune presupune minimizarea incertitudinilor specifice

pe faze prin stabilirea unor cerinte generale determinate de nivelul tehnologic

disponibil in proiectare si productie completate prin cerinte specifice

produsului. Cerintele generale pot reprezenta un obiectiv specific unei faze

sau al unui proces, de exemplu calitate, fiabilitate, posibilitati cat mai

complete de testare, zero defecte la asamblare si sunt prezentete prin

acronimul lor din limba engleza. Se cunosc:

DFA Design For Assembly

DFD Design For Disassembly

DFS Design For Speed

DFT Design For Test

DFTC Design For Target costs

DFZ Design For Zero Defects

DFX Design For Excellence

DFEMC Design For

ElectroMagnetic Compatibility

DFESD Design For Electrostatic Discharge

DFI Design For Instability

DFM Design For Maintainability

DFM Design For Manufaturability

DFML Design For Material Logistic

DFP Design For Portability (Software)

DFQ Design For Quality

DFR Design For Reliability

DFR Design For Reuse

DFS Design For Safety

DFS Design For Simplicity

Cerintele

specifice produsului sunt determinate de conditia de asigurare a

functionalitatii lui in conditii determinate de exploatare, service si

mentenanta.

Metodologia

DFM presupune stabilirea unei strategii de produs grefata pe strategia generala

DFM a companiei si aplicarea unor principii conforme strategiei stabilite in

conditiile determinate de cerintele si constrangerile generale si specifice

produsului. Se pot enumera urmatoarele principii generale:

-

Simplificarea proiectelor in scopul de a corespunde capabilitatilor tehnologice

de productie prin utilizarea componentelor standardizate, reutilizarea unor

segmente de proiecte, reducerea numarului de componente si utilizarea unor

metode si solutii de simplificare a asamblarilor;

-

Promovarea muncii in echipa si colaborarea dintre diferitele departamente

implicate in proiect;

-

Promovarea proceselor paralele;

- Educarea

proiectantilor si a inginerilor de conceptie in domeniul tehnologiei de

fabricatie si a cerintelor standadelor specifice;

-

Introducerea unor constrangeri propuse proiectarii pe baza tolerantelor

tehnologice de productie, a limitelor proceselor, a procedurilor, a programarii

si organizarii productiei, a timpilor de productie prin contributia inginerilor

de productie;

-

Asigurarea documentatiei tehnice specifice proiectului;

-

Utilizarea tehnicii de calcul si a softwarelor specializate CAD/CAE/CAM pentru

procesul de proiectare, transferul datelor, analiza, introducerea si verificarea

functionalitatii DFM.

Consider

ca generalitatea si complexitatea conceptului Design For Manufacturing acopera

domeniile definite prin conceptele aditionale precedente.

Fig. 1.2. Interactiuni specifice DFM

In aceste

conditii DFM poate fi definit ca un proces continuu de concepere si promovare a

solutiei optime pentru reducerea timpului de lansare pe piata, cresterea

calitatii, imbunatatirea performantelor produsului, cresterea profitabilitatii,

cresterea competitivitatii companiei si intarirea pozitiei ei pe piata prin

luarea in considerare inca din faza de conceptie a limitelor si performantelor

tehnologice ale proceselor de productie din companie.

Beneficiile companiei prin aplicarea

conceptului DFM pot fi directe si imediate in ceea ce priveste cresterea

generala a performantelor si rezolvarea problemelor de fabricatie prin

promovarea produselor pentru fabricatia cu tehnologia proprie. Se pot lua in

calcul beneficiile potentiale in cazul NPD, ca de exemplu:

- scurtarea

timpului de lansare pe piata;

- reducerea

costurilor de producti8e;

- imbunatatirea

calitatii;

- cresterea

fiabilitatii;

- optimizare

activitatii efective de transfer tehnologic;

- cresterea

satisfactiei clientului;

- abilitatea de a

rezolva probleme complexe de productie in limitele tehnologiei existente;

- scurtarea

procesului de proiectare si realizare a prototipului, premize pentru

accelerarea executiei proiectului in ansamblu;

- reducerea

timpului de recuperare a investitiei cu o margine de profit ridicata;

- reducerea

iteratiilor in proiectare si a efortului de proiectare tehnologica;

- optimizarea

resurselor si reducerea timpului de munca pe proiect;

- abilitati de

identificare timpurie a necesitatilor de modificare in procesul de dezvoltare

si evitarea angajarii unor cheltuiei nejustificate;

- cresterea

activitatii de inovare prin participarea specialistilor din zona de productie

in zona de conceptie;

- capabilitatea de

a promova solutia corecta de la prima iteratie;

- experienta si

capabilitati crescute privind munca in echipa;

- imbunatatirea

comunicarii interdepartamentale si intre individ si comunitate.

2. Proiectare pentru fabricatie prin tehnologia de lipire

la val

In

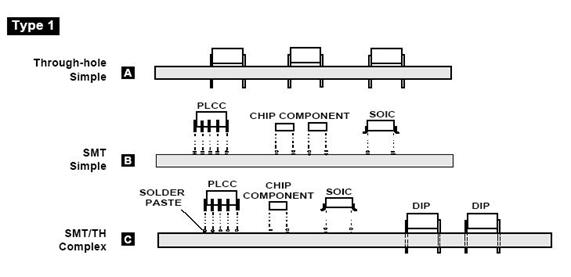

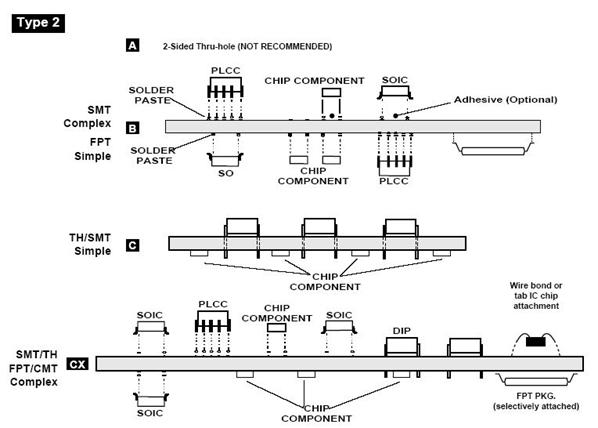

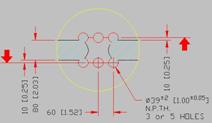

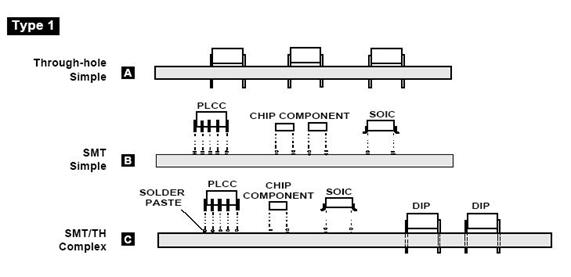

conformitate cu variantele de echipare a PCBs rigide (Fig. 2.1), tehnologia de

lipire la val permite lipirea 1A - complet, 1C - numai componentele THT, 2B - val

selectiv cu mascarea componentelor, 2C - complet cu montarea prin adeziv a

componentelor SMD pe bottom, 2CX - val selectiv si montare cu adeziv a

componentelor.

Fig. 2.1 Variante de echipare a PCBs conform IPC

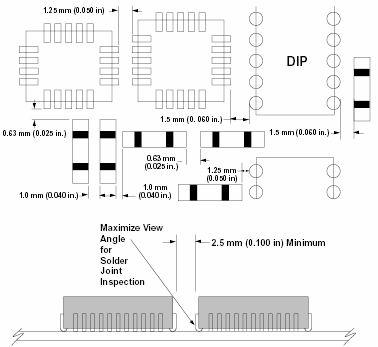

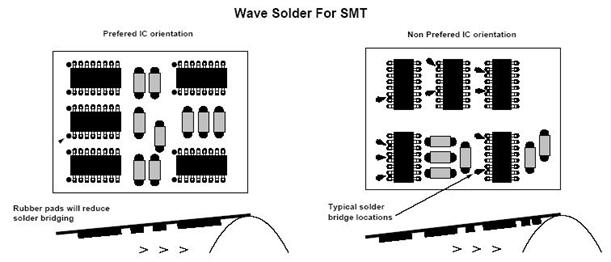

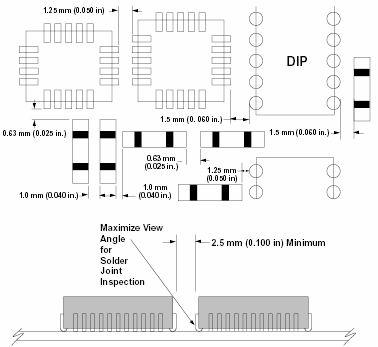

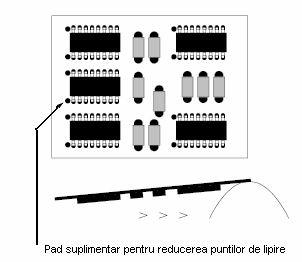

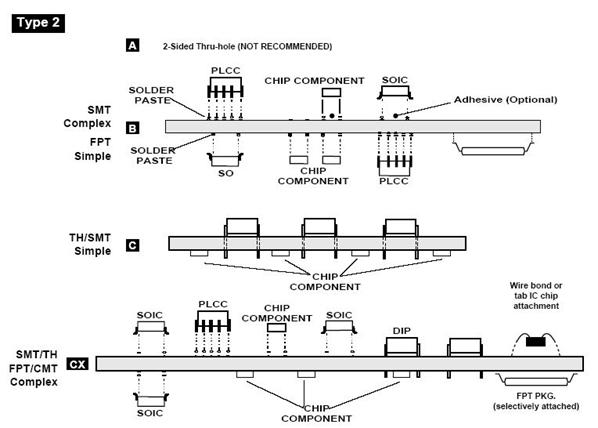

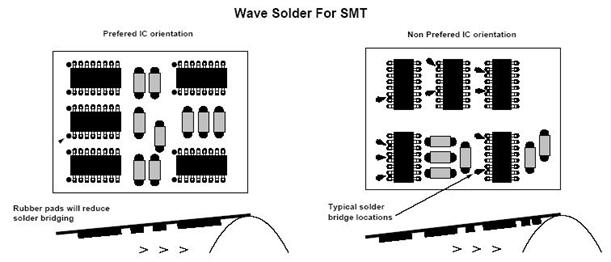

Componentele SMD

montate cu adeziv pe bottom necesita geometri diferite pentru paduri, distante

intre componente si intre trasee, reguli de orientare, functie de directia si

sensul de lipire. In general se creste aria padului pentru lipirea la val. Din

punct de vedere al proiectarii se recomanda trecerea la echiparea smd pe bottom

incepand cu componente chip, in scopul de a reduce numarul de componente smd

complexe montate pe aceasta suprafata. Componentele chip vor fi montate

perpendicular pe directia de lipire iar capsulele "dual in line" paralel cu

directia de lipire (Fig. 2.2).

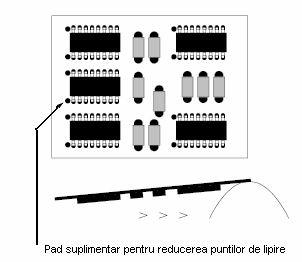

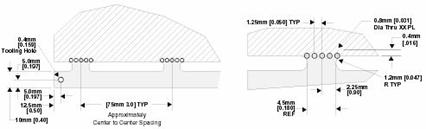

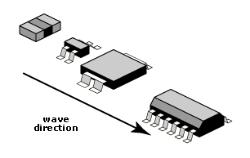

Acest pad se pune

opus pe directia valului la acelasi pas dar de trei ori lungimea unui pad

normal. In cazul componentelor QFP se utilizeaza plasarea componentei la 45° in

raport cu directia valului (Fig. 2.3. c).

a.

a.  b.

b.  c.

c.

Fig. 2.3. Pad recuperator

Fig. 2.4. Pozitia padului recuperator in raport cu directia si sensul valului

Componentele smd cu terminale J (PLCC) sau

componentele QFP si BGA nu pot fi lipite la val prin montare cu adeziv deoarece

terminalele sunt mascate de corpul componentei. Pentru rezolvarea situatiei

cand avem componente THT top si componente smd de acest tip bottom, se

utilizeaza lipirea selectiva la val cu mascarea prin structuri proiectate

special a componentelor smd lipite anterior prin retopire (Fig. 2.5).

Pentru lipirea

selectiva la val se recomanda:

- gruparea

componentelor pe zone SMD - THT;

- distanta de minim

3.8mm intre componentele de granita SMD - THT;

- inaltime de

maximum 2.4mm pentru componentele SMD

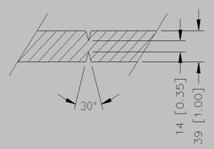

Pentru lipirea la val este necesara

panelarea placilor prin frezare (Fig. 4.6) sau prin taietura in V - scoring

(Fig. 4.7), conform IPC 782 / 7351.

a.

a.  b.

b.

Fig. 2.5 Structura de lipire selectiva la val

3. Proiectare pentru fabricatie prin tehnologia de lipire

prin retopire

In

conformitate cu variantele de echipare a PCBs rigide (Fig. 2.1), tehnologia de

lipire prin retopire permite lipirea 1B - SMD top complet, 1C - SMD top complet

si THT cu tehnologia PIN - IN - Paste, 2B, 2C - SMD top complet si montare cu

adeziv SMD bottom, 2CX - SMD top si bottom complet completat cu val selectiv

pentru bottom.

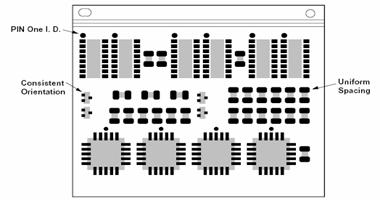

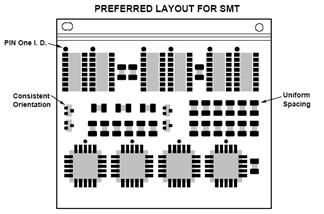

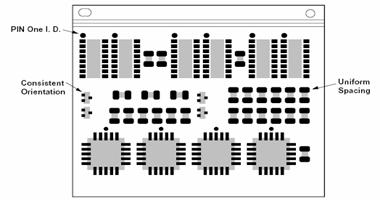

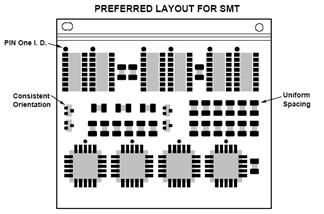

Se recomanda orientarea

componentelor pe una sau doua axe in scopul simplificarii inspectiei optice

(Fig. 3.1) cu spatii de siguranta conform reglementarilor IPC (Fig. 4.3).

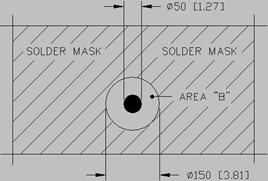

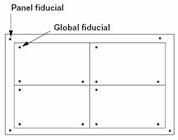

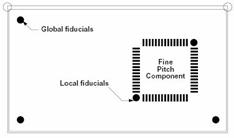

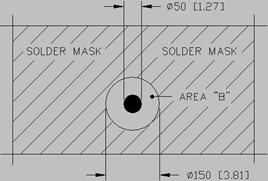

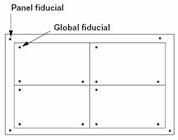

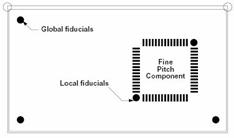

Tehnologia

de lipire prin retopire pe linii automate SMT necesita elemente de referina pe

placi Aceste referinte se numesc fiduci, fiducials sau fiducial marks. Se

utilizeaza fiduci de componenta (local fiducials), de placa (global fiducials)

si de panel (Fig. 4.2). Conform IPC

(Fig. 4.1) fiducii cei mai utilizati au dimensiunile 50/150mls. Fiducii nu pot

fi amplasati la mai putin de 4.75mm de marginea placii si esse cere ca

neuniformitatile stratului de acoperire sa nu depaseasca 0.015mm.

a.

a.  b.

b.

Fig. 3.1. Orientarea componentelor SMD pentru lipirea

prin retopire

a.

a.  b.

b.  c.

c.

Fig. 3.2. Recomandari pentru proiectarea placilor pentru

lipirea prin retopire

Se recomanda pastrarea unui ecart

intre solder mask si pad de circa 5 mls pe contur (Fig. 3.2. a) si utilizarea

puntilor termice (thermal relief) pentru racordarea padurilor de dimensiuni

mari (Fig. 3.2. b). In cazul neutilizarii acestei proceduri de racordare a

padurilor la traseu sau la selectarea suprafetelor active pentru radiatia

termica corespunzatoare radiatoarelor componentelor de putere, in cuptor la

retopire se va deplasa componeta fara terma relief (Fig. 3.2. c).

Pentru lipirea prin

retopire pe liniile automate SMT este necesara panelarea placilor prin frezare

(Fig. 4.6) sau prin taietura in V - scoring (Fig. 4.7), conform IPC 782 / 7351.

4. Continut si cerinte DFM pentru proiectul pcb

A. Format:

Documentatia

pcb va fi in format Gerber 274X, sau fisiere gerber cu extensia: *.gtd. *.gbr, *.grb, *.gbx, *ger, *.pho, *cam, *pcb

Documentatia mecanica va fi in format *.dxf

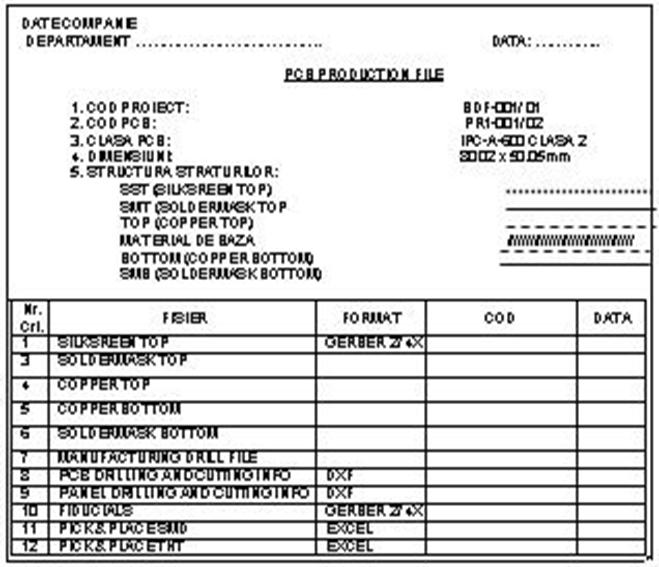

B. Continut

Documentatia minima necesara d.p.d.v

tehnologic trebuie sa contina:

PCB drilling and cutting info. Desenul de

executie pcb.Trebuie sa contina referinta, cotele de executie, cote fiduci.

Fisierele gerber pentru pcb produs ( caz:

componente pe ambele fete, n layers):

- Assembly top (AST)

- Assembly bottom (ASB)

- Layer top (TOP)

- Layer bottom (BOT)

- Solder mask top (SMT)

- Solder mask bottom (SMB)

- Solder paste top (SPT)

- Solder paste bottom (SPB)

- Silkscreen top (SST)

- Silkscreen bottom (SSB)

- Contur (border) ( BRD, MLL )

- Fisierul de gaurire (TAP)

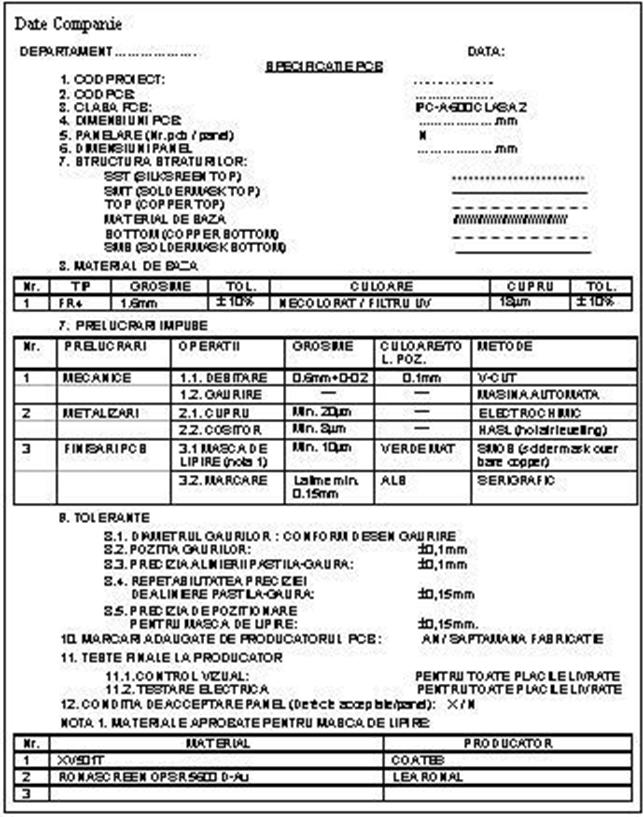

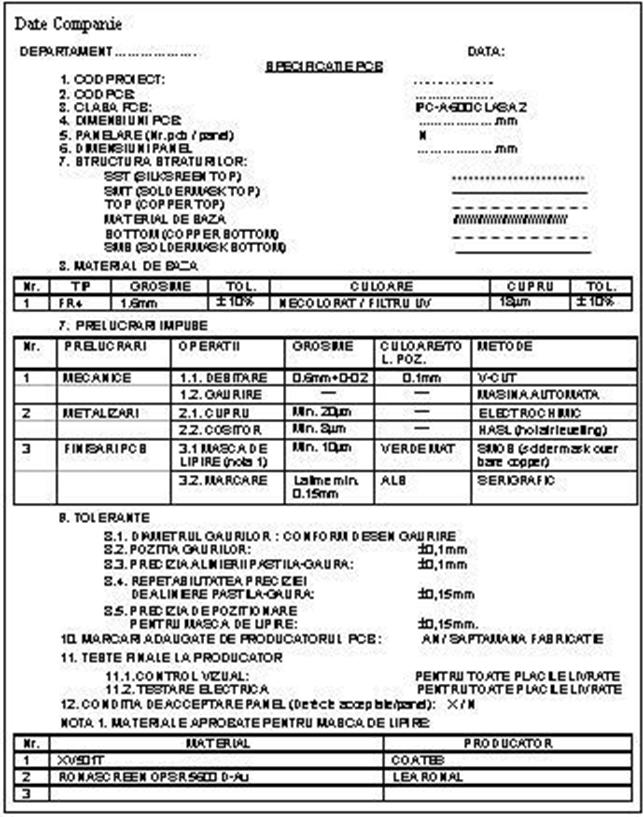

Specificatia

tehnica pcb. Cuprinde toate conditiile tehnice si tehnologice necesare

fabricarii pcb.

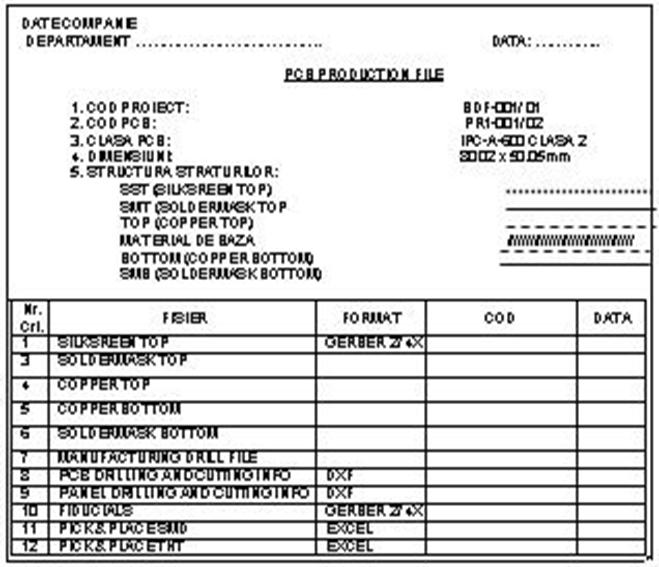

Fisa

tehnologica pcb. Insoteste specificatia tehnica pcb. Prezinta structura pcb

si documentatia tehnologica specifica pcb.

Proiectul de panelare:

- PCB panel drilling and cutting info-

Desenul de executie panel.Trebuie sa contina referinta,

cotele de executie, cote fiduci.

- Fisierele gerber pentru panel

- Assembly top panel ( _P.AST)

-

Assembly bottom panel ( _P. ASB)

- Solder mask top panel ( _P .SMT)

- Solder mask bottom panel (_P. SMB)

- Solder paste top panel (_P. SPT)

- Solder paste

bottom panel (_P.SPB)

-

Fiducials top

-

Fiducials bot

-

Contur panel (border) ( BRD, MLL )

Lista cuprinzand coordonatele centrelor componentelor si fiducilor

(text sau excel)

Lista de materiale(codificare componente, cod, tip, nume producator,

caracteristici). Listele de materiale vor permite

specificarea componentelor generala, top/bot, smd/th.

C. Cerinte SMD

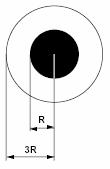

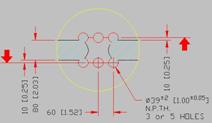

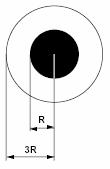

Fiducials

-

Sunt necesari 3 fiduci de aceasi dimensiune (eroare max. 25µm(0.001in) intr-un

proiect pcb

plasati la min.4.75mm(0.187in) de marginile

placii.

-

Dimensiuni: diametru minim 1mm(0.040in); maxim 3mm(0.120in)

- Pastila poate fi lasata cupru pur,

cupru OSP , nichelata sau acoperita cu cositor. Sunt admise

denivelari pe suprafata pastilei de max.

0.015mm(0.0006in).

- Zona

de contrast din jurul pastilei are diametrul egal cu 3 dimetre de pastila si nu

este

acoperita de solder mask.

Fig. 4.1. Definitie fiducials

Trasee si paduri. Amplasare componente

-

Padurile vor fi de dimensiuni standard functie de fata pe care sunt amplasate

componentele. Optim este sa fie realizate dintr-o singura apertura tip flash.

-

Padurile vor fi conectate la trasee sau la suprafetele de cupru prin punti cu

latimea sub1/3 din latura respectiva a padului.

-

Solder mask va avea un ecart de min. 5mls in jurul padului.

-

Silkscreen nu va fidepus pe paduri sau sub componente.

- Este necesar un spatiu liber de componente

cu lungimea de 4.5mm in partea anterioara pcb

(conform directiei de lipire) inclusiv marginea tehnologica (daca exista).

Fig. 4.2. Amplasarea

fiducilor pe placa si pe panel

Fig. 4.3. Distantele de

siguranta minime intre componentele SMD

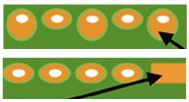

D. Cerinte pentru val

Fig. 4.4. Orientarea

componentelor SMD lipite la val

Fig. 4.5. Amplasarea componentelor pe pcb pentru un

control vizual rapid

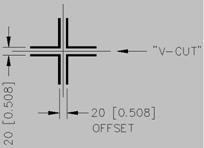

F. Cerinte

pentru panel

- Dimensiuni : - lungime (51 - 400) mm

-

latime (51 - 280) mm

- Margine tehnologica: min. 4.5mm

paralela la directia de lipire

- Grosime pcb: (0.8 - 5)mm

- Greutate max. placa asamblata: 2Kg

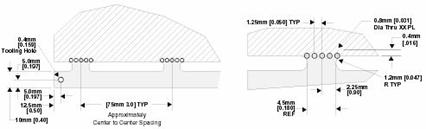

Fig. 4.6. Detalii pentru panelarea prin frezare (routed)

Fig.

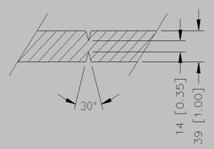

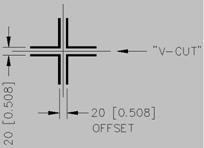

4.7. Detalii pentru panelarea prin

scoring (Vcut)

Fig. 4.8. Model FISA

TEHNOLOGICA PCB

Fig. 4. Model SPECIFICATIE TEHNICA PCB

Bibliografie

[1] Improving

Lead-Free Joint Quality With Nitrogen - SMT October 2006

[2] The Effect of

Voiding in Solder Interconnections Formed from Lead Free Solder pastes with

Alloys of Tin, Silver and Copper - IPC Solder Products Value Council

[3] Understanding

'tombstoning' and how to prevent it -

Harry Trip, 2003

[4] Does PCB finish

affect voiding levels in lead-free assemblies? - David Bernard, Keith Bryant,

2003

[5] Multi-criterial

Approach for Implementing of Lead-free Technology - S. Jianu, I. Plotog, C.

Turcu, T. C. Cucu, N. D. Codreanu, 2006

[6] Lead-Free Soldering: DOE Study to Understand its Affect on Electronic

Assembly Defluxing - Mike Bixenman, Dirk Ellis, Steve Owens, 2004

[7] Traian C. Cucu,

Norocel-Dragos Codreanu, Ioan Plotog, 'Reflow process using lead free

materials-basics and comparison with tin-lead process', Proceedings of the

2005 Interntional Symposium for Design Technology and Electronics

Packaging (SIITME 2005), Cluj-Napoca, Romania, September 22-25, 2005, pp. 250 -

255.

[8] I. Plotog, S.

Jianu, C. Turcu, T. C. Cucu, N. D. Codreanu, "Multi-criterial

Approach for Implementing of Lead-free Technology", 4th European

Microelectronics and Packaging Symposium, May 21-24, Terme Catez, Slovenia,

pp. 301-306.

***, Internet web sites related to DFM

topics.

***, www.ipc.org

IPC Reviews 2005,2006

[12] ***, DIRECTIVE

2002/95/EC OF THE EUROPEAN PARLIAMENT AND OF THE COUNCIL on the restriction of

the use of certain hazardous substances in electrical and electronic equipment,

January 27, 2003.

[13] ***, UK

Government Guidance Notes SI 2005 No. 2748, November, 2005.

[14] ***,

COMMISSION DECISION 2005/618/EC amending Directive 2002/95/EC for establishing

the maximum concentration values - document no. C(2005) 3143, August 18, 2005.

[15] ***, UK, University of Bolton, Department of Computing

& Electronic Technology, Advanced Microelectronics for

Industrialists - on line course

[16] ***, https://nepp.nasa.gov, NASA Basic

Info/FAQ Basic Information Regarding

Tin WhiskersBasic

a.

a.

c.

c.

a.

a.  b.

b. a.

a.

a.

a.  b.

b.  c.

c.