Cantitatea de azot utilizata este dependenta de tipul de

cuptor folosit. In cazul unui cuptor tip deschis consumul de azot este foarte

mare ( 30-40 m3 /h). In cazul INTRAROM SA cuptoarele sunt de tip

inchis, la care accesul este pemis numai cand placa de cablaj imprimat este

introdusa in interior. Consumul estimat de azot la punerea in functiune a

instalatiei de catre producator (Messer) era de 34 m3/h (18 m3/h

la retopire, 16 m3/h la val). Cu timpul, procesele au fost

optimizate si s-a ajuns la o medie de 24 m3/h (14, la retopire,

respectiv 10 la val). Pentru optimizarea costurilor trebuie facuta o apreciere

a consumului de azot, a costurilor determinate de utilizarea azotului si a veniturilor

rezultate din proces. Pentru aprecierea consumului de azot se considera doua

linii smt si una de val, cazul unei luni de incarcare medie, lucru in 2

schimburi, 22 de zile lucratoare. Consumul de azot total la procesele de lipire

din INTRAROM este:

2x14x2x8x22

+ 1x10x2x8x22 = 13376 m3 (1)

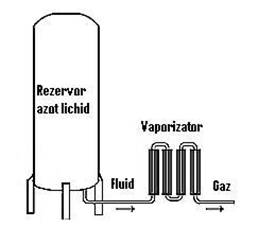

Mentenanta

instalatiei de azot este destul de critica ea trebuind sa fie efectuata zilnic.

Pe de o parte, se verifica starea de

curatenie a rezervorului, a vaporizatoarelor, a conductelor de gaz lichefiat si

a armaturilor; se inlatura excesul de gheata si se verifica aparitia

eventualelor zone de condens pe corpul rezervorului criogenic. De asemenea, se

verifica aparitia de neetaiensietati vizibile cu ochiul liber la toate punctele

supuse la tensiuni mecanice (flanse, imbinari filetate, presetupe,ventile,

etc.). Daca este nevoie se schimba vaporizatorul in functiune. Pe de alta

parte, se verifica parametrii instalatiei: presiunea de lucru in rezervor (11

bar), indicatorul de volum. Volumul minim absolut pentru mentinerea

temperaturii scazute este de 450 m3.

Veniturile rezultate din utilizarea sunt determinate de cresterea calitatii

produselor si optimizarea proceselor de lipire.

2. Utilizarea azotului in procesul de lipire prin

retopire (reflow / double reflow soldering)

Rezultatele

studiilor efectuate pe plan international privind utilizarea azotului au

evidentiat ca o pasta cu rezultate slabe in cazul atmosferei cu oxigen da

rezultate mai bune prin folosirea azotului si pot imbunatati performantele

celei mai bune paste intr-o gama larga de conditii. Utilizarea azotului drept

mediu de transport al caldurii a fost impusa de folosirea pastelor de lipit cu

granulatii din ce in ce mai mici ale pulberilor solide si ingloband fluxuri

fara spalare.

Azotul

reduce oxigenul din incinta pentru a diminua reactia de oxidare atat a

particulelor din aliaj, cat si a terminalelor componentelor si padurilor de pe

cablajul imprimat.

La

lipirea prin retopire folosirea azotului are un dublu scop: eliminarea

fluxurilor acide si procesarea capsulelor cu terminale foarte apropiate,

consecinta a scaderii dimensiunilor granulelor metalice din pasta. In

literatura de specialitate au aparut informatii referitoare la influenta pe

care o are azotul aupra reducerii defectelor, in special celor datorate

umezirii proaste, in procesul de lipire prin retopire in cazul tehnologiei fara

plumb.

Necesitatea

implementarii unei tehnologii ecologice la procesele de lipire a obligat luarea

in considerare tuturor implicatiilor noii tehnologii fara plumb: calitate,

fiabilitate, cost.

2.1. Rezultate experimentale privind utilizarea

tehnologiei de lipire prin retopire in mediu de azot

- Experimente

privitoare la calitatea lipiturilor

In

cadrul INTRAROM SA au facut efectuate mai multe experimentari legate de

alegerea pastei de lipit optime [5]. Cu aceasta ocazie s-a experimentat si

influenta azotului asupra calitatii lipiturii, in special din punctul de vedere

al defectelor (dezaliniere, tombstoning) datorate udarii (wetting). Experimentul s-a efectuat asupra a 20 de placi de test

(NCAB) avand patru tipuri de acoperiri ale padurilor: Electroless Nickel

Immersion Gold :(Chemical Ni/Au), Hot Air Surface Leveling - SnCuNi (Leadfree

HASL), Organic Solderability Preservative (OSP), Immersion Tin (Chemical Tin).

S-au utilizat cinci tipuri de paste de la cinci producatori (trei tipuri SAC305

si doua tipuri SAC387, de mentionat ca una din paste era expirata). Aliajele

SAC305 (Sn95 Ag3.0 Cu0.5) respectiv SAC387 (Sn95.5 Ag3.8 Cu0.7) au aproximativ

aceleasi cerinte pentru profilul de temperatura:

-

temperatura de topire a aliajului: 217-221 ˚C;

-

panta <2.5 ˚C/sec;

-

130-160 ˚C : 20-50 sec;

-

160-217 ˚C : 30-60 sec;

-

TAL (217˚C) 60-80sec, (221˚C) 50-70sec ;

-

DeltaT<10 ˚C ;

-

Peak 235-240˚C ;

-

panta la racire 24 ˚C/sec.

S-a folosit acelasi

profil la toate tipurile de pasta.

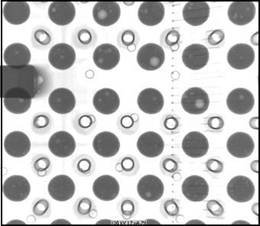

Au

fost plantate pe toate placile cateva rezistente fara plumb, capsula 1206, cu

un offset de rotatie de 15˚ (Fig. 2.1. a.) constatandu-se la iesirea din

cuptor ca au capatat un offset foarte mic (Fig. 2.1. b.). Intr-o alta zona au fost plantate capsule SOIC8 cu un

offset pe axa X de –0.3 mm (Fig. 2.1. c.). Si

la acestea s-a constatat alinierea (Fig. 2.1. d.). Rezultatele au fost bune indiferent de pasta folosita si finisarea

padurilor. Desi se recunoaste ca tehnologia fara plumb implica o umectare

mai redusa, s-a constatat ca utilizarea azotului e favorabila alinierii

componentelor. S-a dovedit astfel ca procesul de lipire prin retopire in

atmosfera de azot este mai putin sensibil la unii factori caum ar fi paste mai

slabe, finisarea padurilor.

a.

a.  b.

b.  c.

c.  d.

d.

Fig. 2.1. Alinierea

componentelor

S-a

observat la cele mai mici componente (0805, 0603) ca nu a aparut fenomenul de

tombstoning, care apare mai frecvent la componentele mici in procesele de

topire in atmosfera de azot si in faza de vapori [3]. Tombstoning-ul este tot o

defectiune datorata udarii, si anume diferentei de umectare intre cele doua

lipituri (joints) care determina

tensiuni superficiale diferite. Un alt factor determinant este masa termala a

celor doua lipituri, care e la randul ei determinata tolerantele dimensiunilor

padurilor, al metalizarii componentelor,al volumului pastei de lipit depuse.

Azotul, prin actiunea sa antioxidanta, contribuie la micsorarea timpului

initial de umectare si, in consecinta, suprafetele curate de oxizi se vor uda

mai repede. Lipsa defectelor de acest tip e o consecinta cumulata a utilizarii

azotului, a alegerii unui profil termic al procesului de lipire care asigura un

∆T minim, cat si a alegerii volumului de pasta depus.

- Experimente

privitoare la lipirea BGA-urilor

A

fost analizata influenta azotului in cazul lipirii prin retopire asupra

capsulelor tip BGA.

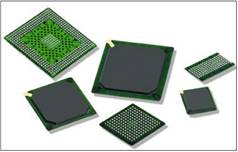

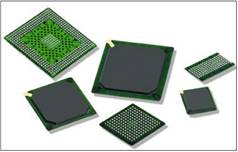

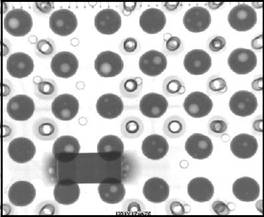

Capsula

BGA (Ball Grid Array) (Fig. 2.2.) este un patrulater (dreptunghi, patrat) cu o

inaltime de 1.0, 1.27 sau 1.5 mm si avand o arie de bile metalice (ball) pe

partea de dedesubt. Partea principala a capsulei are un cablaj metalizat

aplicat pe un material dielectric. Pe aceasta structura cipul semiconductor

este aplicat fie pe fata superioara, fie pe cea inferioara. Pentru a fi

protejat materialul semiconductor poate fi incapsulat prin diverse tehnici

(acoperiri ceramice, plastic). Pe partea inferioara a dielectricului exista o

arie de bile metalizate care constituie conexiunea mecanica si electrica intre

corpul acestei structuri si suprafata de contact a cablajului imprimat.

Matricea de balluri poate fi completa sau pot fi omise. In prezent se produc

sapte familii majore de capsule BGA.

|

Nr.

|

Simbol

|

Denumire

|

Geometrie

|

|

CBGA

|

Ceramic Ball Grid

Array

|

Patrat,

dreptunghi

|

|

CCGA

|

Ceramic Column

Grid Array

|

Patrat,

dreptunghi

|

|

PBGA

|

Plastic Ball Grid

Array

|

Patrat,

dreptunghi

|

|

TBGA

|

Tape Ball Grid

Array

|

Patrat

|

|

LBGA

|

Low-Profile

Ball-Grid-Array

|

Patrat, dreptunghi

|

|

TBGA

|

Thin-Profile

Ball-Grid-Array

|

Patrat,

dreptunghi

|

|

VBGA

|

Very-Thin-Profile

Ball-Grid-Array

|

Patrat,

dreptunghi

|

Tab. 2.1. Denumire BGA

Lipirea

acestui tip de capsula este foarte dificila. Pot exista diferente intre

inaltimile ballurilor (standardele dau valorile maxime admisibile).

Autoalinierea datorata fortelor de coeziune dintre balluri si paduri este

esentiala, dar verificarea corectitudinii lipiturilor nu se mai poate face

vizual, ci doar prin inspectie cu raze X. De aceea este foarte important sa se

cunoasca compozitia metalurgica a ballurilor. Din acest punct de vedere exista

balluri din materiale de lipit cu temperatura joasa de topire, care la 230

˚C devin lichide si balluri cu materiale cu temperatura inalta de topire,

care la 230 ˚C nu trec in starea lichida. De asemenea, exista BGA-uri

realizate in tehnologia cu plumb si BGA-uri fara plumb.

|

Nr

|

Nume

|

Denumire

|

Tip

|

Nr. Buc.

|

|

U113

|

XC2S300E-6

|

BGA-256

|

|

|

UFP1/3

|

XC2S150E-6

|

FPBGA-256

|

|

|

U1A

|

MPC860

|

PBGA-357

|

|

|

URM1/4

|

IDT82V2108

|

PBGA-144

|

|

|

UL1U1/2

|

82v2048

|

BGA-160

|

|

|

U114

|

IXF1104

|

CBGA

|

|

Fig. 2.2. Capsule BGA Tab. 2.2. Denumirea circuitelor BGA

lipite pe placa

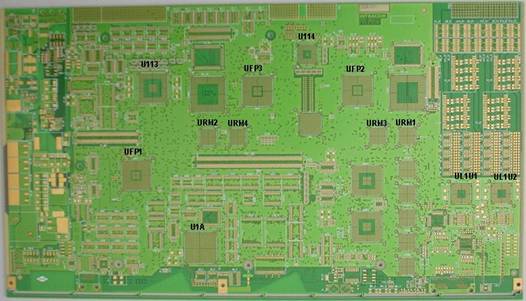

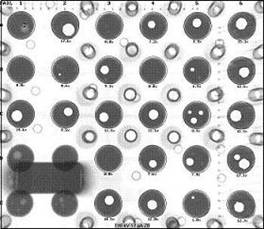

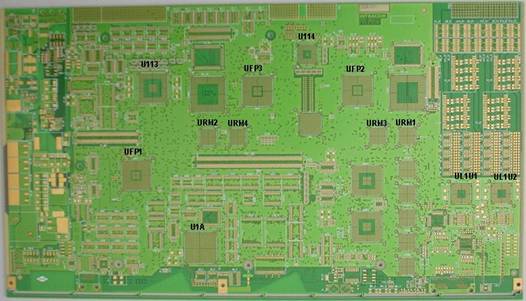

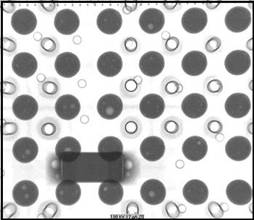

Studiul

s-a efectuat asupra unui tip de cablaj (Fig. 2.3.) aflat in productia curenta a

companiei. Cablajul cuprinde 12 capsule BGA de cinci tipuri diferite si are

padurile finiate NiAu. Denumirea circuitelor si tipul capsulelor sunt

prezentate in tabelul 2.2.

Fig. 2.3. Placa supusa

testarii

Au

fost utilizate opt cartele de cablaj imprimat: la patru dintre ele componentele

au fost lipite in mediul ambiant, in timp ce la celelalte patru s-a utilizat

mediul cu azot. S-a folosit acelasi tip de pasta, SAC305, de la acelasi

producator. Profilul procesului de lipire prin retopire adoptat (fig. 2.4. ) a fost acelasi pentru toate

cablajele asamblate.

Fig. 2.4. Profilul procesului de lipire pentru placile cu

BGA

Verificarea

a constat in aplicarea procedurii de acceptanta pentru solderabilitatea

capsulelor de tip BGA utilizata in cadrul companiei prin inspectia cu raze X,

in conformitate cu Standardul IPC-610-A. Inspectia s-a efectuat asupra tuturor

capsulelor de pe placile supuse testarii.

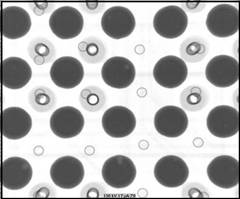

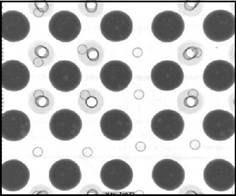

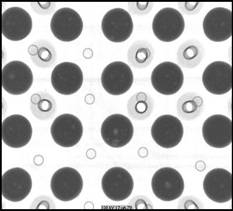

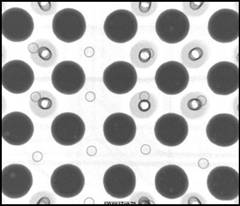

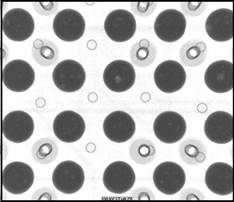

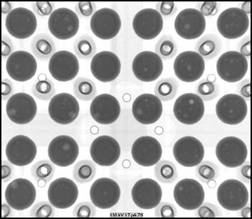

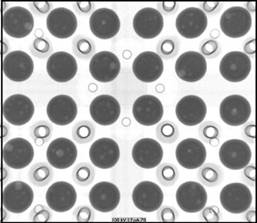

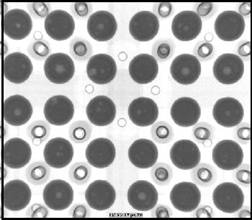

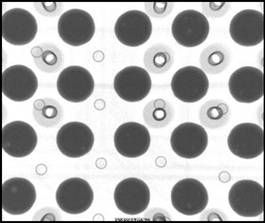

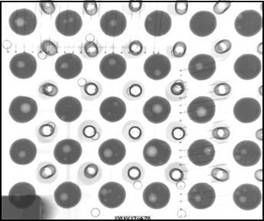

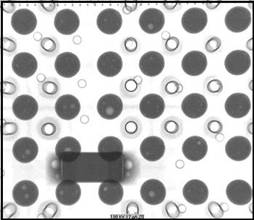

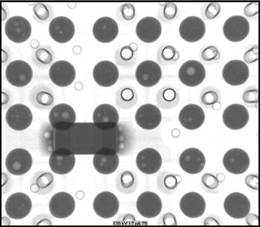

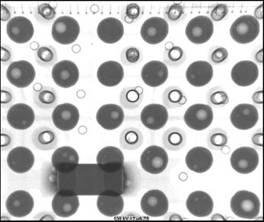

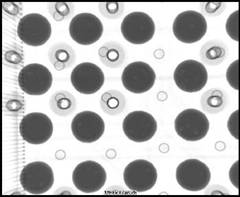

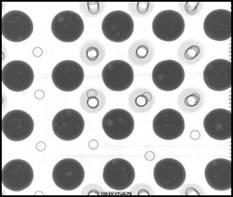

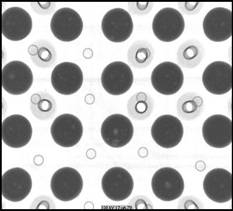

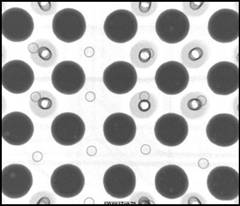

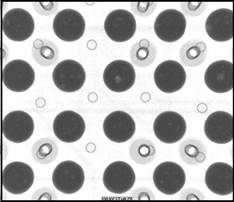

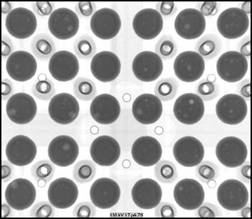

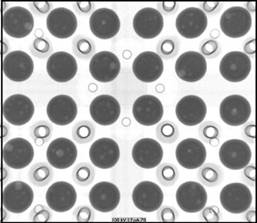

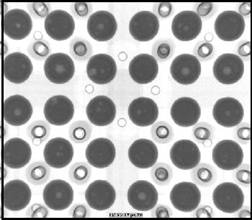

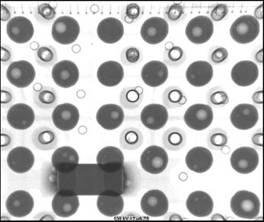

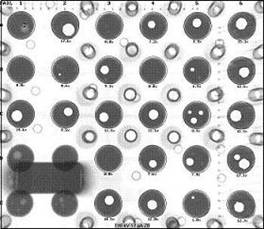

a) U1A pcb01_N U1A

pcb01+N

b) U1A pcb02_N U1A

pcb02+N

c) U1A

pcb03_N U1A

pcb03+N

d) U1A

pcb04_N U1A

pcb04+N

e) U113

pcb01_N U113

pcb01+N

f) U113

pcb02_N U113

pcb02+N

g) U113

pcb03_N U113

pcb03+N

h) U113

pcb04_N U113

pcb04+N

i) UFRM1 pcb01_N UFRM1

pcb01+N

j) UFRM1 pcb02_N UFRM1

pcb02+N

k) UFRM1 pcb03_N UFRM1

pcb03+N

l) UFRM1 pcb04_N UFRM1

pcb04+N

m) UFRM3 pcb01_N UFRM3

pcb01+N

n) UFRM3 pcb02_N UFRM3

pcb02+N

o) UFRM3 pcb03_N UFRM3

pcb03+N

p) UFRM3 pcb04_N UFRM3

pcb04+N

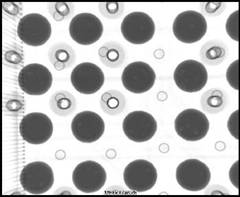

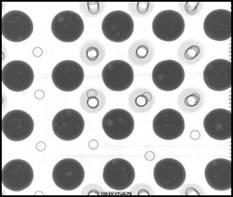

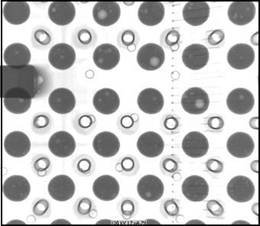

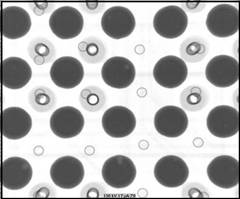

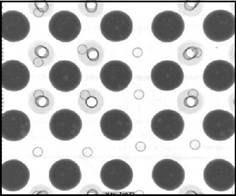

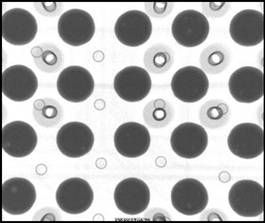

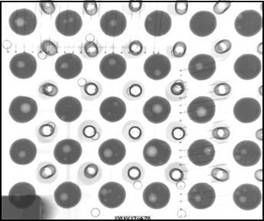

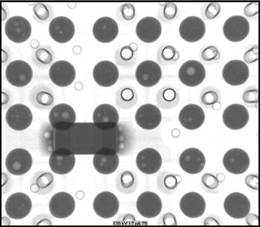

Fig. 2.5. Imagini cu raze X ale ballurilor BGA-urilor,

fara azot (stanga) si cu azot (dreapta)

La

inspectia vizuala, la nici o capsula nu s-a observat dezalinierea, indiferent

de mediul folosit.

Toate capsulele BGA

au fost apoi inspectate cu raze X. In figura 2.5. a/p se prezinta imaginile mai

reprezentative ale acestor inspectii, pe coloana din stanga fiind ilustrata

situatia la lipirea in mediul ambiant, pe coloana din dreapta fiind prezentate

aceleasi BGA-uri in cazul utilizarii azotului. Analiza imaginilor a fost facuta

cu ajutorul programului rezident pe calculatorul ce deserveste echipamentul

Analizor cu raze X.

S-a

constatat ca in mediul fara azot un numar de patru BGA-uri, dar toate de

acelasi tip (FPGA-144), prezinta un procent mai mare de balluri cu voiduri

(Fig.8, k/p). Analizand imaginea prelucrata din Fig.8p, a unuia din aceste

BGA-uri (UFRM3, pus pe cablajul al patrulea) suprafata voidurilor pare destul

de mare. Din totalul ballurilor inspectate la aceasta capsula 84% dintre ele

prezinta voiduri; cu toate acestea suprafata totala a voidurilor nu reprezinta

decat 8.82% din totalul suprafetei voidurilor, iar cel mai mare void dintr-un

ball ocupa doar 17.6% din el. Conform normelor lipitura este corecta.

De altfel, s-a

constatat ca la toate BGA-urile lipite in atmosfera fara azot, nici un ball nu

a avut vreun void a carui suprafata sa fie mai mare de 25% din suprafata

imaginii ballului. Cele mai mari au reprezentat 18.9%, 18.6% si doua 18.0%, iar

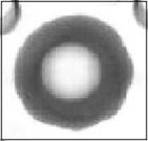

aceste valori au fost obtinute la acelasi tip de BGA. In figura 12.a se

prezinta un exemplu de multivoid, voiduri mai mici dar numeroase dispuse in tot

volumul bilei, precum bulele de sampanie,

iar in figura 12.b se prezinta un void singular, avand un volum mare.

Fig. 2.a. Multivoid (void tip “Champagne”) b.

Void singular

Voidurile se

observa in toata masa lipiturii, nu numai la jonctiunea dintre pad si lipitura,

fiind volume de incluziuni. Analiza cu raze X, prezinta in fpt proiectia

volumului respectiv conform directiei de analiza. Exista posiilitatea unei

analize tip tomografie lipiturii, ceea

ce ar da avantajul e a analiza voidurile volumeric.

In Fig. 2.7, se

prezinta grafurile procentului de balluri cu voiduri in cazul lipirii fara azot

pentru cele 12 BGA-uri, pentru fiecare din cele patru cablaje.

Fig. 2.7. Procente balluri cu

voiduri

Trecand

la analiza imaginilor in cazul lipirii in atmosfera cu azot s-a constatat in

cazul aceluiasi tip de BGA-uri (UFRM1/4) de mai sus, o imbunatatire evidenta

(Fig.8,k/p). Spre exemplu, UFRM2 de pe cablajul al doilea, care a avut cel mai

mare procent de balluri cu voiduri la lipirea fara azot (95.2%), a scazut la 415%

in cazul utilizarii azotului.

Toate celelalte

tipuri de BGA, prezinta mai multe voiduri in cazul lipirii in atmosfera de

azot. Situatia este ilustrata in grafurile din fig. Fig. 2.7.

Fig. 2.8. Graful distributiei procentului de balluri cu

voiduri in cazul fara azot si cu azot

|

CI

|

PCB

|

FARA AZOT

|

CU AZOT

|

|

Nr. ball analiz

|

Nr.

ball

cu

void

|

ball

cu

void

|

Media supraf void

|

void max

|

Nr.

ball analiz

|

Nr.

Ball

cu

void

|

ball

cu

void

|

Media

Supraf

void

|

void

max

|

|

U1A

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

U113

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

U114

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

UFP1

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

UFP2

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

UFP3

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

URM1

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

URM2

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

URM3

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

URM4

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

UL1U1

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

|

UL1U2

|

pcb01

|

|

|

|

|

|

|

|

|

|

|

|

UL1U2

|

pcb02

|

|

|

|

|

|

|

|

|

|

|

|

pcb03

|

|

|

|

|

|

|

|

|

|

|

|

pcb04

|

|

|

|

|

|

|

|

|

|

|

Tab. 2.3. Rezultatele inspectiilor X-Ray

Din figurile 2.5

j/p, se observa ca exista voiduri importante si la o componenta care este

plantata pe fata opusa BGA-ului, mai ales in atmosfera de azot.

Nu s-au gasit insa

balluri care sa aiba voiduri in suprafata mai mare de 25%. Cel mai mare void in

cazul lipirii in atmosfera de azot a avut 17.5%, urmatorul ca marime avand

14.8%.

Rezultatele acestor

inspectii sunt trecute in urmatorul tabel:

- Concluzii

privind utilizarea azotului in procesul de lipire prin retopire

Placa

pe care s-au facut studiile este una deosebit de complexa datorita diversitatii

tipurilor de capsule BGA. In cele doua situatii, cu azot si fara azot,

materialele diferite ale ballurilor se comporta diferit cu un acelasi tip de

pasta. Este evidenta influenta azotului asupra numarului de voiduri, dar in

timp ce la unele BGA-uri acesta a scazut, la altele a crescut. Pasta de lipit

fiind aceeasi, conditiile de lucru fiind similare, produsele gazoase rezultate

in urma procesului se presupun a fi aceleasi. Singura necunoscuta o constituie

materialul ballului. Dar despre materialul ballurilor nu toti producatorii

diferitelor BGA-uri ofera suficiente informatii. BGA-urile declarate lead-free

au ballurile din aliaj SAC305, fata de cele ne-ecologice, la care sunt din

63Sn/37Pb. Dintre potentialele cauze ale producerii multi-voidurilor, oxidarea

fiind exclusa in cazul utilizarii azotului, mai raman únele forme de reactii

intermetalice si probleme de constructie a cablajului imprimat.

In

cazul unui cablaj care a fost introdus in productie la inceputul acestui an, au

fost lipite cinci tipuri diferite de BGA realizate in tehnologie fara plumb si

patru BGA identice realizate in tehnologie cu plumb. Rezultatele au fost foarte

proaste: la un lot de 50 de cablaje si 200 BGA cu plumb inspectate 25% din

cablaje si 10.6% din BGA-urile cu plumb prezentau defecte, defectul principal

fiind voiduri cu procent de peste 25%. Rezultatele atat de contradictorii

obtinute in cazul celor 12 BGA-uri de pe placile care au facut obiectul acestui

studiu conduc la privirea cu rezerva a informatiilor puse la dispozitie de unii

producatori. Pe de alta parte, potrivit unei comunicari [4] facuta in anul

2003, tipul de finisare a padurilor afecteaza aparitia voidurilor, iar din

acest punct de vedere acoperirea cu aur (Electro-less Nickel/Immersion Gold

–ENIG), cazul placii pe care s-a efectuat studiul nostru, este una din cele mai

favorizante, conform grafului din figura 2.9, atat pentru procentul total de

voiduri, cat si pentru cele mai mari voiduri singulare. O companie specializata

in asamblarea placilor de cablaj imprimat, nu totdeauna poate actiona asupra

tuturor parametrilor pentru a obtine un proces tehnologic ideal; unii clieneti

aduc ei insisi placile si componentele electronice, proiectarea cablajelor nu

este totdeauna in spiritul Design For Manufacturing; ea trebuie totusi sa-si ia

toate masurile pentru a realiza un proces optim.

Fig.2.9. Influenta finisarii

asupra formarii voidurilor

O

alta concluzie rezultata din cele doua experiente descrise mai sus este aceea

ca voidurile nu sunt specifice tehnologiei fara plumb, a aliajului SAC, ci si

celorlalte tipuri de materiale de lipire (SnPb), din moment ce ele sunt produse

de reactiile ingredientelor din fluxuri si paste si de timpul redus pe care il

au ca sa se degaje. Dar pot fi favorizate de parametri ai cablajului si al

componentelor (finisarea suprafetelor, dimensiunea padurilor, oxizidarea si

contaminarea suprafetelor).

Asertiunea

ca la lipirea BGA in atmosfera de azot este mai sigura nu poate fi sustinuta

decat poate pe termen lung, pe baza unor studii de fiabilitate.

In consecinta, utilizarea azotului la lipirea prin retopire

a capsulelor BGA nu este indispensabila. Pentru reducerea voidurilor trebuie

actionat in trei directii: pasta de lipit (aici este sarcina chimistilor),

materialul de baza al cablajului imprimat (aici este sarcina producatorilor de

cablaje) si profilul de lipire (aici este sarcina utilizatorilor de tehnologii

de lipire).

In situatia placii de cablaj cu cele

12 BGA-uri consumul estimat de azot lichefiat este de 1.17m3/cartela.

Luand in considerare un pret de 0.21 €/m3 de azot lichefiat, rezulta

0.246 € cost suplimentar pentru acest tip de placa datorat lipirii in atmosfera

de azot.

Utilizarea azotului se justifica atunci cand pe placa mai

exista si alte componente SMD, pentru ca indepartand oxigenul din incinta se

reducere oxidarea padurilor, a particulelor de aliaj si a terminalelor

componentelor. Aceste beneficii sunt masurabile prin reducerea defectelor

detectate la inspectia vizuala si electrica.

3. Utilizarea azotului in procesul de lipire la val (wave

soldering)

3.1. Analiza optiunilor de dotare cu echipamente

Exista

mai multe optiuni pentru echipamente de lipire la val in atmosfera de azot.

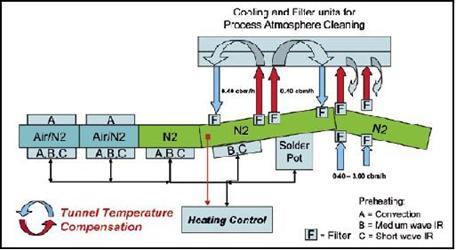

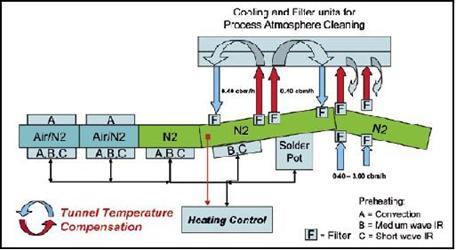

Prima

a fost achizitionarea unui echipament de noua generatie fabricat special pentru

a lucra cu azot. Traseul pe care il parcurge ansamblul placa de cablaj imprimat

echipata cu componente este aproape complet izolat de mediul inconjurator

printr-un tunel. Astfel se pot atinge nivele de oxigen rezidual (residual

oxygen level - ROL) de pana la 200ppm. Masinile incapsulate prevazute cu

elemente de blocare a aerului la intrare si iesire pot atinge ROL sub 20ppm in

mod curent si chiar 5ppm. Schema tunelului cu azot este prezentata in figura 3.1.

A

doua optiune, mai ieftina, a fost adaptarea masinilor existente cu tunele sau

hornuri. INTRAROM a optat pentru aceasta solutie. La intrarea si iesirea de pe

masina au fost prevazute cortine flexibile care impiedica schimbul de gaze

intre interior si mediu. Azotul sub forma de gaz adus prin conducte la un cadru

plasat la baia de aliaj este injectat sub placa de cablaj imprimat echipata.

Totusi, la o astfel de masina, este foarte dificil de a stabiliza procesul de

lipire, deoarece cantitati importante de oxigen pot ajunge la valul de aliaj

incins cand placile de cablaj sunt admise in incinta sau cand sunt scoase dupa

trecerea la val. In figura 3.2, se prezinta schematic metoda de injectie a

azotului observandu-se ca sub placile de cablaj se formeaza o atmosfera de

azot, astfel ca lipirea se executa fara prezenta oxigenului.

Fig. 3.1. Schema tunelului cu azot la un echipament de

lipire la val de noua generatie

In

timpul fazei de preincazire azotul previne oxidarea suprafetei metalelor. Ca o

regula general acceptata, oxidarea se dubleaza pentru fiecare 10 ˚K de

crestere a temperaturii. La lipirea in val folosirea gazului inert permite

folosirea de fluxuri mai putin active, in particular a celor pe baza de CFC.

Fig. 3.2. Schema metodei de injectie a azotului

Desi

se previziona de mai multa vreme ca procesul de lipire la val va fi eliminat,

aceasta tehnica continua sa-si gaseasca aplicabilitate. Nu numai continua

existenta a componentelor prin gaura (thru-hole), in special a conectorilor si

componentelor de putere, dar chiar componente SMD plantate pe partea inferioara a placilor de

cablaj imprimat, precum si costurile de productie mai scazute ale tehnologiei,

fac din lipirea la val un proces inca viabil. Procesul insusi a beneficiat de

multe inovari care au imbunatatit considerabil vechiul procedeu inventat de

R.S. Strauss (Marea Britanie) in 1952. INTRAROM SA are o productie permanenta

de echipamente din domeniul telecomunicatiilor in care cererea de produse este

in continua crestere. Dispunand de linii de asamblare SMT, are in dotare si

doua echipamente de lipire la val si un personal implicat in procesul de

productie de peste 200 de angajati. Orientarea catre piata externa unde

competitia intensa a dus la scaderea preturilor pentru echipamentele de

telecomunicatii a determinat compania sa ia masuri de reducere a timpului de

livrare pe piata a produsului si de reducere a costurilor de productie. Acest

lucru s-a realizat printr-o permanenta activitate inovativa.

In

cadrul instalatiei de lipire la val inovarile au vizat aplicarea fluxului prin

pulverizare, introducerea unor zone de preincalzire, care au fost prezentate in

cadrul fazei anterioare a proiectului si introducerea azotului, care este

prezentata in continuare.

Desi

se previziona de mai multa vreme ca procesul de lipire la val va fi eliminat,

aceasta tehnica continua sa-si gaseasca aplicabilitate. Nu numai continua

existenta a componentelor prin gaura (thru-hole), in special a conectorilor si

componentelor de putere, dar chiar componente SMD plantate pe partea inferioara a placilor de

cablaj imprimat, precum si costurile de productie mai scazute ale tehnologiei,

fac din lipirea la val un proces inca viabil. Procesul insusi a beneficiat de

multe inovari care au imbunatatit considerabil vechiul procedeu inventat de R.S.

Strauss (Marea Britanie) in 1952. INTRAROM SA are o productie permanenta de

echipamente din domeniul telecomunicatiilor in care cererea de produse este in

continua crestere. Dispunand de linii de asamblare SMT, are in dotare si doua

echipamente de lipire la val si un personal implicat in procesul de productie

de peste 200 de angajati. Orientarea catre piata externa unde competitia

intensa a dus la scaderea preturilor pentru echipamentele de telecomunicatii a

determinat compania sa ia masuri de reducere a timpului de livrare pe piata a

produsului si de reducere a costurilor de productie. Acest lucru s-a realizat

printr-o permanenta activitate inovativa.

In

cadrul instalatiei de lipire la val inovarile au vizat aplicarea fluxului prin

pulverizare, introducerea unor zone de preincalzire, care au fost prezentate in

cadrul fazei anterioare a proiectului si introducerea azotului, care este

prezentata in continuare.

3.2. Rezultate experimentale privind utilizarea azotului

in procesul de lipire la val

In ultimii ani dependenta ratei de

defectari datorate nivelului ridicat de oxigen existent in mediul ambiant a

facut obiectul a numeroase studii. Reducerea numarului de defecte prin

utilizarea azotului depinde de un mare numar de parametri: profil, finisarea

cablajului, nivel ROL, s.a..

Dupa

un an de experienta in asamblarea cablajelor imprimate prin lipire la val s-a

constatat ca trecerea de la lipirea in mediul ambiant la mediul cu azot a fost

benéfica, iar operatorii de la linie sunt mai putin expusi bolilor profesionale

cauzate de expunerea la materiale continand plumb.

- Efectul

asupra formarii zgurei

Zgura (fig.3.3.)

este constituita in rezidurile care se aduna la suprafata baii de lipit. Ea consta

in principal din aliaj, oxizi ai metalelor utilizate si substante rezultate

prin arderea fluxului. Zgura se formeaza atunci cand aliajul de lipit topit

aflat la suprafata baii vine in contact cu oxigenul din mediul ambiant. Desi o

pelicula fina de zgura este chiar benefica deoarece protejeaza aliajul topit

din baie prin incetinirea oxidarii, o acumulare mai mare de zgura este in

detrimentul procesului. Formarea zgurei este mai greu de cuantizat, deoarece

sunt mai multi factori care contribuie la cantitatea de zgura formata: numarul

de valuri, inaltimea valului, turbulenta valurilor, numarul de cablaje trecute

prin val, numarul de componente lipite, tipul de flux utilizat, temperatura de

lipire, calitatea aliajului de lipit. Pe de alta parte, exista diferentieri in

determinarea cantitatii de zgura in functie de tehnica de separare a acesteia

de metalul propriu-zis - mecanica, chimica, sau fara separare. In acest ultim

caz zgura poate contine pana la 90% metal reutilizabil. Atmosfera de azot permite

reducerea cantitatii de zgura rezultata din proces in princial.

Fig. 3.3. Zgura colectata de la lipirea la val Fig. 3.4. Productia medie de zgura

Cel mai important rezultat la lipirea la val in atmosfera de azot, este scaderea

producerii de zgura. Acest lucru a fost evident la liniile de

lipire la val din INTRAROM atunci cand s-a facut analiza cantitatii de zgura

predata in ultimile 7 luni (Tabel 3.). In cadrul companiei nu exista o

tehnologie de separare a zgurei de metal.

|

Perioada

|

|

|

U.M.

|

|

Timp de lucru efectiv

|

|

|

Zile

|

|

Aliaj cu Pb

|

|

|

kg

|

|

Aliaj fara Pb

|

|

|

kg

|

Tabel 3: Cantitatea de zgura predata

Dupa mai mult de 2000 de ore de functionare s-a ajuns la o productie medie

de zgura de circa 0.36 Kg/h la utilizarea azotului la lipirea la val cu aliaje

fara plumb, respectiv 0.44 Kg/h pentru aliaj SnPb (figura 3.4.). Reducerea

cantitatii de zgura inseamna o folosire mai eficienta a aliajului de lipit.

Desigur

ca aceste valori sunt dependente de incarcarea productiei, de dimensiunile

cablajelor care au fost lipite si daca a fost folosit val turbulent.

Intreruperea intermitenta a valului are si ea un efect semnificativ. Datele de

mai sus sunt o masura a cantitatii de zgura colectate in timpul procesului de

curatire. Daca se compara cu datele pentru lipire la val in mediul ambiant

(2.08 kg/h) rezulta ca formarea zgurei a fost redusa cu circa 79% (aceste

valori sunt pentru lipirea cu aliaj SnPb, deoarece lipirea fara plumb la

INTRAROM s-a facut intotdeauna numai cu azot, nu avem termeni de comparatie

pentru situatia lipirii in mediul ambiant). Desi este o analiza bruta a

fenomenului el confirma efectul pozitiv al utilizarii azotului la lipirea la

val.

- Efectul

asupra mentenantei echipamentului

Mentenanta

unei bai de lipire la val este foarte consumatoare de timp. Zgura trebuie

indepartata frecvent pentru a asigura buna functionare a pompelor si

performanta valurilor pentru un proces de lipire eficient. O reducere a

productiei de zgura necesita o mentenanta mai redusa si intreruperea functionarii

liniei de mai putine ori, ceea ce duce la un volum al productiei mai mare.

Inainte de

introducerea azotului operatia de curatire se facea de 4-5 ori pe zi, in ore

insemnand circa 2-2.5 ore dintr-o zi. Dupa introducerea azotului s-a constatat

ca este suficienta o singura interventie pe zi (circa 30 de minute). Rezulta un

important castig in ore pentru productie. Introducerea tuburilor (nozzle) de la

capatul conductelor pentru azot nu au crea probleme deosebite pentru echipa de

intretinere. Ele pot fi indepartate si reinstalate rapid cand e necesar. In

concluzie, costurile pentru mentenanta echipamentului s-au redus.

Efectul asupra calitatii lipiturilor

Dupa

cum studiile au aratat, lipirea in atmosfera de azot modifica doi parametrii

importanti care afecteaza calitatea lipiturilor la val:

- eliminarea

oxidarea metalelor, care se confirma, precum s-a aratat mai sus, prin drastica

reducere a zgurei si reducerea cheltuielilor de intretinere. Zgura poate induce

defecte iar oxizii pot face ca lipiturile sa fie proaste.

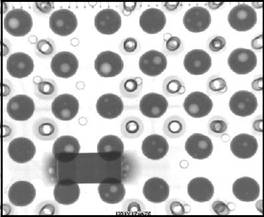

a.

a.  b.

b.  c.

c.  d.

d.