DETERMINAREA PARAMETRILOR DE SUDARE

1

Parametrii la sudarea prin presiune dublu punct

Instalatia proiectata este alimentata la

220V si poate fi utilizata la sudarea prin presiune a tablelor subtiri

de 0,2 - 1mm cu continut scazut de carbon (regim de sudare dur si moale).

Inainte

de sudare se impune curatirea perfecta a componentelor, care se realizeaza prin

spalare in baie de solventi organici (percloretilena) la o

temperatura a baii de cea. 80°C.

La

sudarea prin presiune in puncte se folosesc trei categorii de clase de calitate:

clasa a l-a corespunde

realizarii punctelor sudate de rezistenta marita

si

fara

amprente ale electrozilor de contact;

clasa a ll-a de calitate

reprezinta puncte sudate cu rezistenta mecanica

ridicata,

dar piese sudate cu amprente ale electrozilor de contact;

clasa a lll-a de calitate

reprezinta puncte sudate cu rezistenta mecanica

mica

si piese sudate cu amprente ale electrozilor de contact.

Alegerea diametrului electrodului se face cu ajutorul

relatiei:

de

= 2s + (2 2,5)mm

unde: s este grosimea componentelor de sudat (s-a ales limita

maxima s = 1mm)

rezulta:

de

= 2∙1 + 2,75 = 4,75 mm se adopta de = 5 mm

Diametrul mediu al

punctului obtinut se determina cu ajutorul relatiei:

dp

= 1,2∙de=1,2∙ 5 = 6 mm

Parametrii

regimului de sudare in puncte sunt acele marimi pe care sudorul le poate regla pentru a

obtine un punct de sudura avand un diametru dat.

Acestia

sunt:

marimea curentului de

sudare Is [A]

timpul de trecere a

curentului prin imbinare ts

[sec]

forta de compresiune

F [daN]

diametrul varfului

electrozilor de [mm]

Aceste

valori depind de:

natura materialului supus

sudarii;

forma componentelor;

clasa de calitate

dorita pentru imbinarea sudata;

Intensitatea curentului de

sudare maxim ce poate fi utilizat la sudare rezulta din calculul

transformatorului.

Timpul de trecere a curentului este :

ts = (0,1 . . 0.2) ∙ s [sec]

ts

= 0,15 ∙ 0,8 = 0,12 sec

Forta

de compresiune se determina cu ajutorul relatiei:

F = (200 . .450)∙s [daN] sau fsp = (120 220)∙Ae

[N/mm2]

unde:

Intensitatea curentului de sudare Is

se determina cu ajutorul relatiei :

Is = j x Ae

[A]

unde

j = (630 . 611) [A/mm2]

Valorile astfel determinate pot fi

modificate in functie de performantele instalatiei de sudare, de clasa de

calitate impusa a fi realizata si de o serie de alti factori. in tabelul 4 se

indica valori orientative la regimurile de sudare in cazul sudarii aliajelor

bogate in nichel, pentru cele trei clase de calitate.

Tabel 4

|

PARAMETRII

|

CLS. a I-a

|

CLS. a

II-a

|

CLS. a

III-a

|

|

|

|

|

|

Diametrul

electrodului de [mm]

|

|

|

|

|

Diametrul

punctului sudat minim dp [mm]

|

|

|

|

|

Forta

de apasare P [daN]

|

|

|

|

|

Latimea de suprapunere a

componentelor b [mm]

|

|

|

|

|

Rezistenta

la forfecare Rf [daN/punct]

|

|

|

|

|

Timpul

de sudare [sec]

|

|

|

|

2 Proiectarea procesului tehnologic de

sudare

Procesul tehnologic cuprinde succesiunea operatilor

necesare realizarii imbinarii

unor ansamble sau subansamble sudate prin presiune tinand cont de conditiile impuse de calitate si

siguranta in functionare.

In general, la proiectarea procesului tehnologic de sudare

prin presiune se parcurg

o serie de etape care se succed intr-o anumita ordine, astfel:

Analiza desenului

constructiv al ansamblului ce

urmeaza a fi sudat prin

puncte. Din desen reies

date referitoare ia:

configuratia

geometrica a ansamblului;

numarul

componentelor de sudat si tipurile de imbinari care se folosesc;

grosimea componentelor

de sudat;

materialul

din care sunt confectionate;

forma geometrica

a imbinarii (puncte, relief).

Pot fi specificate anumite conditii tehnice care se

impun, legate de aspectul exterior

(suprafete fara amprente de electrod) sau clasa de calitate.

Analiza tipurilor de imbinari care intervin, specificate in desen. Se va tine

cont, daca se

sudeaza prin presiune, componente de aceeasi grosime,

sau de grosimi diferite, pozitia acestora,

precum si parametrii constructivi

care se impun.

3. Determinarea

rezistentei de contact Re.

care se executa pe loturi sau

chiar pe repere, inaintea

sudarii, determinandu-se limitele de variatie ale acestora

pentru diverse moduri de

pregatire a suprafetelor.

4. Pregatirea

suprafetelor componentelor inaintea sudarii si care se poate

face, in functie de natura materialului prin sablare, curatire, degresare, pasivizare,

cu scopul obtinerii unei rezistente de contact cu valori corespunzatoare. De asemenea se

stabilesc si se iau masurile necesare de depozitare si manipulare

a

componentelor

inainte si in timpul

fluxului de fabricatie.

Stabilirea

parametrilor regimului de sudare, se face in functie de clasa de

calitate care se cere,

fapt amintit anterior (cele trei clase de calitate).

in

functie de etapele anterioare se stabilesc valorile estimative pentru :

curentul

de sudare Is [A];

forta

de apasare F [daN];

timpul

de sudare ts [sec] sau perioade;

forma

ciclului de sudare necesar;

diametrul

si forma electrozilor de contact;

conditii

speciale de sudare (unde este cazul).

Alegerea

instalatiei de sudat prin presiune care se face in functie de;

puterea

necesara, impusa de parametri de sudare;

ciclurile

de sudare pe care le poate realiza;

natura

comenzilor si gradul de automatizare;

dimensiunile

si forma bratelor (clestii de sudare), mobilitatea, posibilitatea

de adaptare, s.a.

Alegerea

dispozitivelor de fixare, mecanizare si automatizare care se face

in functie de:

dimensiunile

si configuratia geometrica a ansamblului sau subansamblului;

seria

necesara (mica mijlocie sau mare);

efectul

economic obtinut;

asigurarea

accesului intre bratele masinii de sudat.

Controlul de

calitate care cuprinde:

efectuarea

de probe de laborator pe epruvete realizate la parametrii

tehnologici prescrisi

si efectuarea anumitor corecturi ale acestora in functie de rezultatele obtinute.

controlul

dimensional al ansamblului;

controlul

aspectului;

control

defectoscopic.

Organizarea locului

de munca si studiul procesului de munca, este o

etapa de a carei

respectare depinde productivitatea muncii. Ea cuprinde:

miscarea

pieselor inainte, in timpul si dupa operatia de sudare;

miscarea

operatorului sudor si a ajutorului acestuia pe toata durata

succesiunii etapelor.

Urmarind etapele descrise anterior se fac

urmatoarele precizari privind realizarea sudarii prin presiune a suportului

pentru contactorii electrici;

la

realizarea subansamblului care se sudeaza prin presiune dublu punct,

participa doua

materiale identice.

pregatirea

componentelor inainte de sudare se face prin spalare in baie de

solventi organici,

percloretilena la temperatura de 80°C;

in

scopul realizarii sudarii prin presiune a suportului contactori se

utilizeaza

instalatia

proiectata;

pentru a se realiza o

imbinare sudata reproductibila din punct de vedere

geometric si de

calitate corespunzatoare a acesteia, a fost proiectat un dispozitiv de fixare si pozitionare al reperelor

prezentat in desenul din proiect.

Starea suprafetelor

componentelor de sudat este influentata de starea initial a materialului, rezultata din procesul de

fabricatie, de modul de transportare, de modul de depozitare.

Straturile de oxizi,

grasimi sau murdarie, influenteaza dupa cum s-a

vazut in subcapitolele

anterioare, asupra rezistentei de contact ce intervine la sudare si asupra calitatii

imbinarii sudate. Aceste straturi trebuiesc indepartate inainte de sudare, pe intreaga

suprafata a componentelor, in locul de sudare.

In cazul unei

productii de serie mare, cand este necesara si o calitate ridicata a

imbinarii sudate, se impune o pregatire corespunzatoare a

suprafetelor componentelor de sudat. Aceasta cuprinde in general doua

etape si anume:

curatirea

mecanica sau chimica, in functie de importanta

constructiei din

care face

parte imbinarea;

indepartarea

murdariilor, grasimilor si vopselei, utilizand pentru acesta

solventi

organici ca: benzina, acetona, percloretilena s.a.

Indicatii privind

modul de curatire a suprafetelor componentelor pentru

oteluri dupa

operatia de spalare si degresare este redat in tabelul 5.

Tabel 5

|

MATERIALUL

|

STAREA SUPRAFETEI

|

MODUL DE

CURATIRE

|

|

Otel

laminat la rece

|

Fara

oxizi

|

Locul unde urmeaza a se suda se curata

pe o latime de 20mm cu ajutorul

unei perii circulare de sarma sau hartie abraziva

|

|

Otel de constructii laminat la

cald sau dupa tratament termic

|

Cu oxizi

|

Decapare sau sablare, urmata de suflare

cu aer comprimat uscat si curatirea locului unde

urmeaza a se suda pe o latime de 20mm

|

Pentru a se permite solidificarea materialului usor

fuzibil, in cadrul procesului, se mareste durata de mentinere a

componentelor intre electrozii de contact, fiind mai mare efectul de racire asupra

imbinarii.

In tabelul 6 se prezinta

parametrii constructivi ai regimului de sudare pentru table cu grosimea

cuprinsa intre 0,25 mm - 1,6 mm, din otel inalt aliat inoxidabil.

Tabel 6

|

Grosimea tablei /mm/

|

Diametrul

electrodului

|

Diametrul punctului

|

Lungimea de suprapunere

|

de

/mm/

|

Dmin. /mm/

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

In tabelul 7 se prezinta alegerea

principalilor parametrii de sudare pentru clasa de calitate l-a.

Tabel 7

|

Grosimea tablelor s /mm/

|

Forta de apasare

F /daN/

|

Timpul de sudare ts

/sec/

|

Curentul de sudare Is

/kA/

|

Rezistenta la forfecare

Rf /daN:punct/

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Procesul tehnologic de realizare a

imbinarii sudate prin presiune consta intr-o succesiune de operatii de baza si

auxiliare.

Operatiile de baza sunt:

pozitionarea si fixarea reperelor in

vederea sudarii;

sudarea prin presiune

dublu punct.

Operatiile auxiliare sunt:

control;

incercari;

transport.

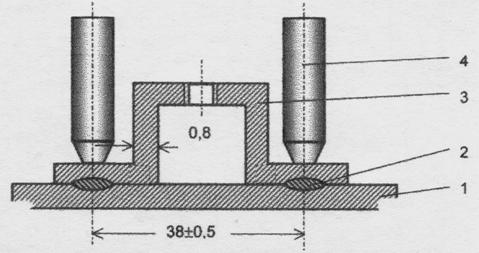

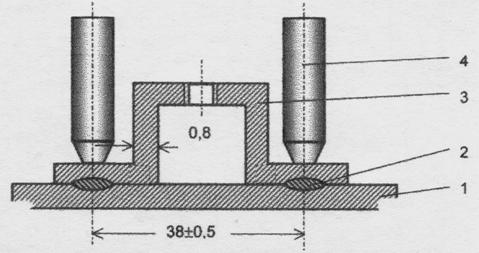

In figura 30 se prezinta sudarea dublu punct a

reperului "ureche de prindere' pentru maner la un recipient de uz

casnic din otel inoxidabil 22NiCr170, STAS

Fig, 30 Sudarea dublu punct a reperului "Ureche

de prindere'

1- recipient, 2- punct de

sudura, 3- ureche de prindere, 4- electrozi pentru sudarea prin presiune dublu punct legati la un

transformator de sudare

Parametrii de sudare:

g + g = 0,8+0,8 mm;

Fa = 220 daN;

ts = 0,15 sec (regim dur de sudare);

ls = 9000A;

Dmin = 13 mm;

de = 4,75 mm;

dp = 5 mm;

Lungimea de suprapunere mm.

Calculele pentru intreaga gama de grosimi de table,

au fost efectuate utilizand programul MathCad 2000 si sunt prezentate in

Anexa 1.

Fisele pe operatii si

faze, pentru realizarea reperului

in constructie sudata sunt prezentate in Anexa 3.