TEHNOLOGIA

DE SUDARE

O aplicatie in

practica a tehnologiei de sudare cu gaze protectoare folosind amestec de

argon si azot poate fi sudarea pe generatoare si pe

circumferinta a virolelor in scopul obtinerii unor

recipienti de dimensiuni mari.

Astfel de imbinari, de obicei, se

realizeaza in IUC Fagaras realizandu-se astfel

recipienti din otel inoxidabil pentru industria chimica.

Pentru virole cu

diametrul intre 800 . 1500 mm si grosimea placii intre 5 . 8 mm se

utilizeaza sudarea MIG, lucrandu-se numai cu argon.

Pentru

imbunatatirea proprietatilor mecanice ale

cusaturii si pentru reducerea pretului de cost se

realizeaza calculul tehnologiei ce urmeaza:

Metalul de baza este

un otel inoxidabil austenitic: 2NiCr185 cu urmatoarea compozitie

chimica:

C%

max 0,03% Cr % 18,0 . 20,0 %

Mn% max 2% Ni % 10,0 . 12,5 %

Si% max 1,0% conform standardului:

STAS 3583-87

Principalele domenii de

utilizare a otelului 2NiCr185.

- Elemente de utilaje tehnologice care

lucreaza la temperaturi ridicate si/sau medii puternic agresive.

Preponderent se utilizeaza pentru aparataj in industria chimica

(industria acidului azotic) si industria farmaceutica. Se mai

utilizeaza si in industria nucleara. Poate fi utilizat in

constructia de recipienti sub presiune pana la 350°C si

pana la 550°C daca nu sunt prezente medii agresive care sa

provoace descompunerea grauntilor.

Caracteristicile mecanice la temperatura ambianta ale otelurilor

inoxidabile austenitice 2NiCr185 sunt:

Duritatea

maxima Rp0,2 = 180 N/mm

Limita de curgere Rp1,0 = 215 N/mm

Rezistenta la tractiune Rm = 460 680 N/mm

Alungirea la rupere

minima A5 %

- longitudinal

45 %

-

transversal 40 %

Rezilienta KCU 300/2 minima -

longitudinal 85 J/cm²

- transversal 55 J/cm²

Aceste virole se realizeaza unor table care se livreaza la

urmatoarele dimensiuni conform STAS 12451-86:

grosimi: 5, 6, 7, 8, 9 mm

latimi: 1000, 1250, 1500 mm

lungimi: 3000

. 6000 mm

Lungimea maxima a

virolei asamblate este de 3000 mm.

1. Alegerea sarmei pentru sudare

Spre deosebire de sudarea cu electrozi

inveliti sau sub flux unde prin compozitia materialului pulverulent

utilizat se poate interveni asupra compozitiei baii de metal topit,

la sudarea sub protectie de gaz cu sarma plina nu se mai poate

actiona asupra baii in fuziune. Daca invelisul sau fluxul

prin ardere la temperatura arcului formeaza gaze si zgura, la

sudarea in medii protectoare, gazul asigura protectia (atat)

impotriva elementelor din aer elementele dezoxidante si de aliere putand

fi intoduse in cusatura numai prin metalul de adaos (sarma

plina) sau prin gazul protector (N2).

Astfel metalul de adaos

trebuie sa contina elementele necesare pentru obtinerea

unei cusaturi cu compozitia dorita.

Printre altele,

elementele de aliere ale sarmei trebuie sa asigure metalului depus o

compozitie chimica cat mai apropiata de cea a metalului de

baza, in vederea obtinerii unor caracteristici mecanice comparabile.

Continutul final al

metalului depus, in privinta unui element de aliere, depinde de

continutul in sarma a acestui element, de metalul de baza, de

dilutia si pierderea acestui element in timpul fuziunii, pierdere ce

poate proveni din volatizarea lui la temperatura arcului. Pierderea mai poate

depinde de reactia de combinare in baie a elementului considerat in timpul

fenomenului de reducere a oxizilor.

Alegerea sarmelor pentru

sudare trebuie facuta in functie de doua criterii

principale: - procedeul de sudare

- compozitia

chimica.

In cazul de

fata fiind vorba de o sudare MIG cu amestec de gaze Ar 25 % si

Ni 75%, sarma de sudare trebuie sa aibe o compozitie chimica

asemanatoare cu cea a M.B.

Cum metalul de baza

este un otel inoxidabil austenitic cu maxim 0,03% C. Se alege ca metal de

adaos conform STAS 1126-90 sarma plina pentru sudare in mediu de gaze

protectoare S03Cr19Ni(9) utilizat pentru sudarea otelurilor inalt aliate.

Compozitia

chimica a sarmei S03Cr19Ni9 este:

Cmax 0,03 % Mn 1,0 . 2,0 % Si max 0,7 %

Cr

18,0 . 20,0 % Ni 8 . 10 %

Mai contine: Pmax 0,025 % si Smax 0,015 %

Tinand cont ca

grosimea tablelor ce se imbina este intre 5 . 8 mm se recomanda utilizarea sarmei avand

diametrul de 1,2 si 1,6 mm. Alegerea diametrului se va face in baza unui calcul de

optimizare.

Ambalarea sarmelor pline

se face pe bobine de material plastic ale carui dimensiuni sunt

standardizate. Cele mai utilizate sunt de obicei cele din fig. 14.

Fig.14. Bobina pentru sarma de sudura

2. Gazul de protectie

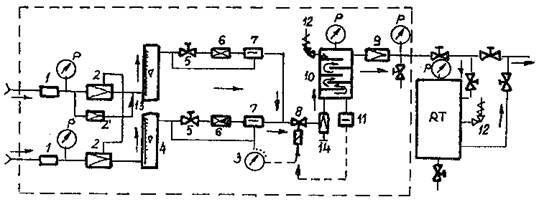

Gazul de protectie utilizat este un

amestec de gaze intre argon si azot (75% Ar + 25% N2).

Azotul din gazul de

protectie este necesar pentru a creste procentul de azot din

cusatura. Aceste gaze sunt amestecate in dispozitive speciale de

amestecare care permit dozarea celor doua gaze la diferite presiuni

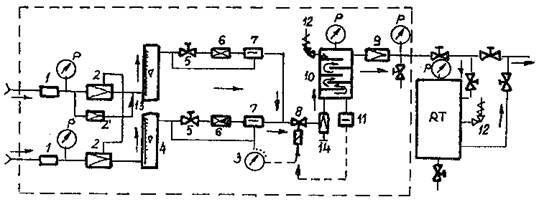

si debite. Schema unui asemenea amestecator este prezentat in fig.

15.

Fig.15. Schema de principiu a dispozitivului de amestec

pentru doua componente (Ar + N2)

Cele doua gaze avand aceeasi

presiune, trec prin filtrele 1 si ajung la regulatoarele de presiune 2

comandate de regulatorul pilot 2. Cu ajutorul acestuia presiunea se fixeaza la

valoarea pentru care sunt calibrate debitmetrele 4. Manometrele cu contacte 3

se regleaza astfel incat la scaderea presiunii unuia din cele

doua gaze, instalatia sa fie oprita automat prin inchiderea

electroventilului 8.

Proportia de dozare se regleaza cu ajutorul ventilelor de dozare

5, precizia fiind de ordinul ± 1%. In continuare gazele trec prin ventilele

antiretur 6, stabilizatoarele de debit 7, dupa care se amesteca, trec

prin atenuatorul 14 si apoi in recipientul tampon 10 prevazut cu un

sistem de (suntare) si care in scopul unei bune amestecari.

Acest recipient este prevazut cu automatul de control al presiunii 11,

care la atingerea unei valori superioare limita comanda oprirea

instalatiei.

Suplimentar

este montat ventilul de siguranta 1 Reglarea presiunii amestecului de

gaze la iesire se face cu ajutorul regulatorului 9, valoarea fiind

indicata de manometrul P. Intre statie si reteaua de

distributie se intercaleaza rezervorul tampon RT cu volum de circa

1m³, cu scopul preluarii eventualelor socuri de presiune

datorita fluctuatiei consumului.

Aceasta instalatie este conectata la sursa de gaz a

instalatiei de sudare.

Calculul parametrilor tehnologici de sudare

Avand in vedere ca

tablele ce se asambleaza prin sudare au grosimi intre 5 . 8 mm fie ca e

vorba de cusatura pe generatoare fie la sudarea pe

circumferinta a virolelor avem sudare cap la cap in pozitie

orizontala.

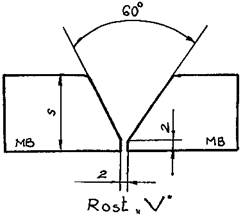

In literatura de

specialitate se prevede modul de pregatire a rostului dintre piesele de

sudat in functie de grosimea tablelor.

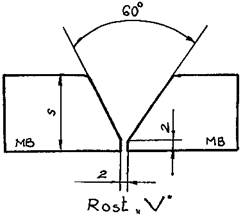

Pentru S = 6 . 12 mm in

cazul sudarii MIG avem rostul din figura 16.

Fig. 16 Rost V

Sudarea primului strat

(stratul de radacina) se poate face prin procedeul WIG; in acest

caz sunt necesare alte masuri suplimentare (protectia din partea

opusa). In cazul in care se sudeaza numai MIG (productivitate

ridicata) este necesara protectia din partea opusa de

obicei cu argon.

In cadrul procedeului MIG in functie

de densitatea de curent metalul topit poate fi transferat prin arc sub

forma de picaturi sau jet. Cu cat densitatea de curent este mai mare,

cu atat picaturile devin mai mici. Pentru sudarea in pozitie

orizontala caracterul transferului nu are importanta. La sudarea

pe verticala si in general, in pozitia de plafon, formarea

corespunzatoare a cusaturii poate fi realizata numai prin

pulverizarea metalului de adaos. Aceasta forma de transfer se poate

obtine doar cu un curent ce depaseste o anumita

valoare denumita curent critic. Pentru diametrul de = 1,6 mm, curentul

electric este 240÷250 A. In cazul efectuarii cusaturilor pe

circumferinta cele doua virole se agrafeaza prin cusaturi

scurte (20 . 50 mm) asezate la distante de 300 . 500 mm pe

circumferinta.

Sudarea se face fara a se folosi

preincalzirea tinand cont ca sudarea se realizeaza in

incapere θo = 10-25°C.

Se determina aria cusaturii

pentru rostul ales. Aria teoretica este formata dintr-un dreptunghi

si doua triunghiuri.

Figura 17. Aria rostului si a

cusaturii

In figura zona hasurata

reprezinta aria cusaturii pentru s = 8 mm.

Sectiunea reala este inca Ar

= (1,1 . 1,3)Ac

Ar = 1,2 36,78 = 44,14 mm2

Luand in considerare performantele

procedeului de sudare cu gaye protectoare cu metal de adaos fuzibil

rezulta ca tablele cu grosimi intre 510 mm si cu rost in "V"

sau "U" se sudeaza printr-o singura trecere.

In functie de diametrul electrodului

se calculeaza (kvs) pentru trei diametre 0,8; 1,2 si 1,6.

pentru de = 0,8 mm  = 0,502 mm2 r(kvs)sha = 2300 kg cm/dm3 min;

= 0,502 mm2 r(kvs)sha = 2300 kg cm/dm3 min;

kvs = 295 cm/min

r(kvs)spa = 5300

kvs = 675

pentru de = 1,2 mm  = 1,130 r(kvs)sha = 1500 T kvs = 192

= 1,130 r(kvs)sha = 1500 T kvs = 192

r(kvs)spa = 4320 T kvs = 550

pentru de = 1,6 mm  = 2,01 r(kvs)sha = 1250 T kvs = 158

= 2,01 r(kvs)sha = 1250 T kvs = 158

r(kvs)spa = 3570 T kvs = 455

Aceste date sunt prezentate (tabelul 43

Tehnologia proceselor de sudare cu arc T. Salagean).

Se foloseste transferul spa care

consta in picaturi foarte fine care "zboara" cu viteze mari prin

arc formand un jet continuu de gaze si pulbere metalica topita.

In continuare vom lucra cu cele trei

variante pentru cele trei diametre de electrozi.

V1: (k1vs1) = 675

cm/min

T vs1 =  T vs1 = 7,67 cm/min pentru de = 0,8 mm

T vs1 = 7,67 cm/min pentru de = 0,8 mm

V2: (k2vs2) = 550

cm/min

T vs2 =  T vs2 = 14,08 cm/min pentru de = 1,2 mm

T vs2 = 14,08 cm/min pentru de = 1,2 mm

V3: (k3vs3) = 455

cm/min

T vs3 =  T vs3 = 20,71 cm/min pentru de = 1,6 mm

T vs3 = 20,71 cm/min pentru de = 1,6 mm

Corelatia dintre curentul de sudare Is

si diametrul sarmei electrod este pentru transferul spa: Is = -

67 de2 + 370 de - 78.

Calculam Is pntru cele

trei variante:

Is1 = - 67 0,82 +

370 0,8 - 78. Is1 =

175,12 A

Is2 = - 67 1,22 +

370 1,2 - 78. Is1 = 269,52 A

Is3 = - 67 1,62 +

370 1,6 - 78. Is1 =

342,48 A

Corelatia intre curentul de sudare

si tensiunea arcului Ua este:

Ua = 13,34 + 0,050508 Is

Ua1 = 13,34 + 0,050508 Ua1 = 22,18

V

Ua2 = 13,34 + 0,050508 269,52 Ua2 = 26,95 V

Ua3 = 13,34 + 0,050508 Ua3 = 30,63

V

Cand se foloseste aceasta

corelatie valoarea lui Ua se rotunjeste la un numar intreg,

dandu-se si o toleranta de 1 V.

Timpul efectiv de sudare a unui metru de

cusatura se calculeaza cu relatia:

nt

- numarul de treceri (in acest caz nt = 1)

nt

- numarul de treceri (in acest caz nt = 1)

ts1 =

13,03 min

ts1 =

13,03 min

ts2 =

7,10 min

ts2 =

7,10 min

ts3 =

4,82 min

ts3 =

4,82 min

Gazul de protectie fiind un amestec de

gaze debitul de gaz de protectie trebuie sa fie Dg 20 l/min.

Se alege debitul de gaz Dg = 15

l/min.

Astfel parametrii tehnologiilor calculate

pentru imbinarea cap la cap a doua table de grosime 8 mm din otel

inoxidabil austenitic sunt prezentate mai jos.

|

Varianta

|

de

mm

|

Is

A

|

Ua

V

|

vs

cm/min

|

vc

cm/min

|

DG

l/min

|

nt

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Rata depunerii AD = 0,3 10-4Is2 + 0,1 10-2Is + 0,5

AD1 = 0,3

AD2 = 0,3

AD3 = 0,3

Lungimea libera LL si

distanta de la duza la componenta LD au

influenta asupra sudarii cu gaze protectoare. Daca LL

este prea mare, sarma de sudura va fi supraincalzita si

patrunderea cusaturii va scadea, stropirile se vor indesi

si protectia baii de sudura va fi mai slaba.

LD este corelat cu LL

prin constructia pistoletului de sudare in figura 18.

1. metalul de baza

2. sarma de sudura

contacte electrice

4. duza gazelor de

protectie

Figura 18. Corelare intre LL

si LD.

La - lungimea

arcului

LL - lungimea

libera

LD - lungimea

distantei intre duza si componente

Daca LD este prea mic,

apare pericolul ca duza sa se acopere cu stropi metalici, sa se

formeze o punte metalica intre duza si componente si

procesul de sudare sa fie compromis prin scurtcircuitare.

Valorile nominale ale acestor parametrii

sunt: LL = 2530 mm

LD = 2025 mm

Energia arcului:

E1 = 30,13 KJ/cm

E1 = 30,13 KJ/cm

E2 = 31,00 KJ/cm

E2 = 31,00 KJ/cm

E3 = 30,75 KJ/cm

E3 = 30,75 KJ/cm

Energia consumata:

h - randamentul electric al sursei

h - randamentul electric al sursei

Pentru redresoarele de sudura: h

Z1 =

62,74 kwh/m

Z1 =

62,74 kwh/m

Z2

= 64,57 kwh/m

Z2

= 64,57 kwh/m

Z3 =

63,96 kwh/m

Z3 =

63,96 kwh/m

Cantitatea de amestec de gaze pentru un

metru de cusatura se calculeaza cu ajutorul debitului de gaz DG

(l/min) dat de tehnologie si al duratei sudarii a unui metru de

cusatura ts.

G (l/m) = DG (l/min) ts (min/m)

G1 = 15 13,03 T G1 = 195,45 l/m

G2 = 15 7,10 T G2 = 106,5 l/m

G3 = 15 4,82 T G3 = 72,3 l/m

Tinand cont de valorile lui: E1,

E2, E3, Z1, Z2, Z3, G1,

G2, G3 se constata ca se pot stabili

urmatoarele inegalitati pentru cele trei variante: E1<E2<E3, Z1<Z3<Z2, G1>G2>G

Luand in vedere cele constatate mai sus

si faptul ca sarma cu diametrul 1,2 mm este mai ieftina decat

cea de 0,8 mm se alege ca varianta optima varianta v2 de

tehnologie, adica celei corespunzatoare sarmei avand diametrul de 1,2

mm.

4. Avantajele acestei tehnologii

fata de cea obisnuita cu

gaz de protectie argon pur

Cercetarile in acest sens au fost

facute in scopul maririi plasticitatii cusaturii. In

acest scop s-au facut cercetari asupra compozitiei

cusaturii, care se caracterizeaza prin inalta energie de

activare a procesului de recristalizare si care are un numar insemnat

de imperfectiuni a structurii, pe care se pot concentra atomii

impuritatilor si pot forma separatii disperse izolate.

La baza acestor incercari se pune

principiul introducerii artificiale a elementelor, pentru ca

impuritatile sa nu se separe la granitele

grauntilor ci in corpul granulei, ceea ce asigura rezerva de

plasticitate a metalului. In calitate de una din elementele de aliere s-a ales

azotul. El se dizolva suficient de bine in ferita cu continut ridicat

in crom, formeaza usor nitruri care se separa in zona de

aglomerare a atomilor impuritatilor si poseda o mobilitate

la difuzie suficient de mare.

O metoda convenabila care

permite introducerea azotului in structura este utilizarea la sudare a

unui amestec de gaz protector cu un procent cat mai mare de azot. Arcul de

sudura in amestec argon-azot se caracterizeaza prin ingustime si

printr-o coloana clar conturata. Este cunoscut ca aspiratia

azotului din amestecul de protectie mareste presiunea

partiala a azotului din intervalul arcului care contribuie la

saturarea baii de sudura cu acest gaz.

S-a constatat, utilizand amestecuri cu un

continut de azot intre 3 . 5 % ca odata cu cresterea

procentului de azot in amestec creste calitatea mecanica a

imbinarilor sudate.

Insa marirea procentului de azot

peste 5% duce la sporirea porilor in cusatura, fapt pentru care se

utilizeaza amestecuri cu azot %

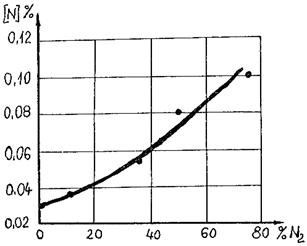

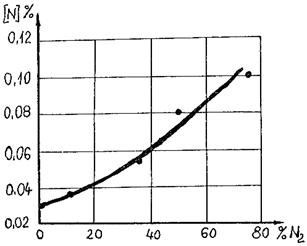

Influenta procentului de azot din

amestecul de protectie asupra continutului de azot din

cusatura este reprezentata in figura 19.

Figura 19. Cresterea procentului de azot in

cusatura

Cromul din structura

mareste solubilitatea azotului si favorizeaza formarea

nitrurilor rezistente. Astfel prezenta azotului in cantitati

mari in cusatura duce la marirea plasticitatii

metalului. Prezenta in amestecul de gaze a mai mult de 50% N2

creste in mod insemnat cantitatea de nitruri si carbonitruri care se

raspandesc in principal in corpul granulei si nu la limita dintre

graunti. In acest fel creste rezistenta la coroziune

rezilienta cusaturii si plasticitatea generala a

imbinarii.

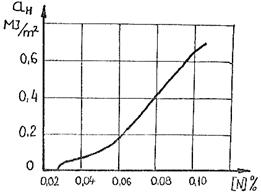

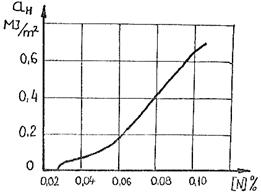

Figura 20. Modificarea rezilientei in

functie de

continutul

de azot in cusatura

Rezilienta cusaturii,

obtinuta la sudarea cu argon este mai mica si ruptura prin

cusatura are un caracter fragil. Acest fenomen este cauzat de

nitrurile si carbonitrurile care in cazul sudarii numai cu argon au

tendinta sa se deplaseze spre limita grauntilor,

slabind astfel rezistenta structurii.

Analizele metalografice au aratat in

cazul folosirii amestecului argon-azot o micsorare a parametrului

retelei cristaline.

Deci pe langa marirea

plasticitatii cusaturii cu aceasta tehnologie se

realizeaza si o finisare a structurii.